本文来自格隆汇专栏:中金研究 作者:苗雨菲 白鹭 陈显帆

展望2023-2024年,中金研究认为光伏电池技术迭代带动金属化制程变革,光伏级粒子紧张带动胶膜加速减薄,两者或将推动光伏焊带细线化进程加速,有望扭转光伏焊带过去三年技术迭代放缓、行业整合停滞的局面,带来光伏焊带行业竞争格局、盈利能力V型反转机会。

摘要

光伏焊带是组件制造环节重要辅材,影响组件转换效率和使用寿命。光伏焊带是指在一定尺寸的铜带表面涂敷一定厚度的锡基焊料而形成的复合导电材料,用于光伏电池的焊接连接。焊带品质影响组件生产和品质,如焊带表面结构影响光伏组件发电效率、力学性能影响电池焊接碎片率、线径影响电池受光面积、焊料配方影响可焊性。焊带行业具备较强轻资产属性,直接原材料由大宗商品铜、锡以及助焊剂组成,销售以原材料+加工费定价,直销账期约半年左右。预计2022-2025光伏焊带行业CAGR为30%,2022/25年行业需求量13.3/29.1万吨,产值133亿元/291亿元。

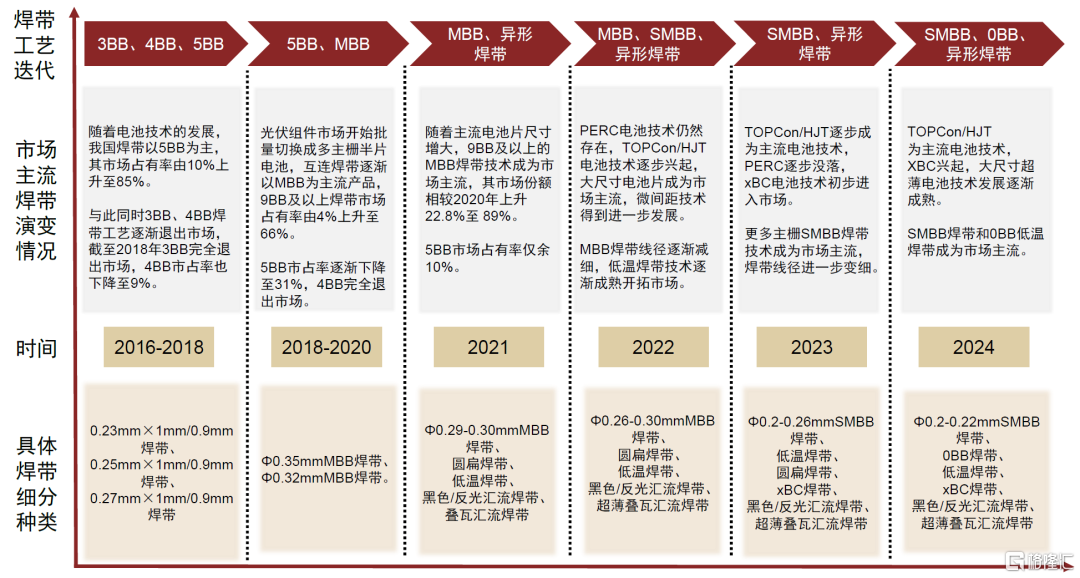

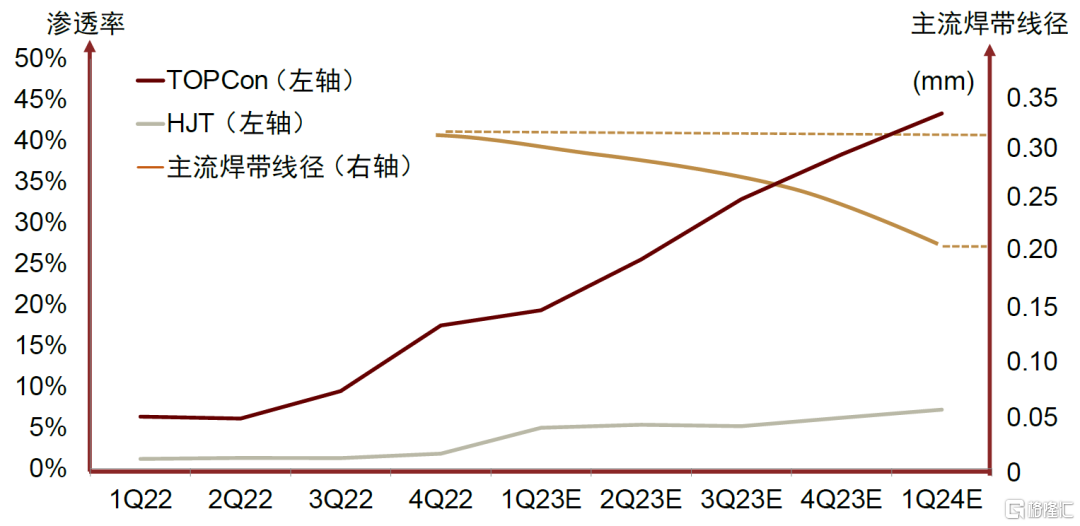

技术周期带来盈利周期,2023年焊带技术迭代有望重新加速。细线化、异形化是焊带行业技术演进主旋律,影响行业盈利趋势。过去三年,电池单晶PERC技术占据主流,对焊带需求以0.3mm圆丝产品为主,焊带技术迭代放缓,竞争加剧、盈利恶化。未来两年,预计电池技术进步加速有望带来焊带技术迭代加速:1)2Q23后,N-TOPCon电池进入投产高峰,减银的超多主栅(SMBB)批量导入,带动焊带细线化(0.24-0.26mm)需求加速渗透;2)2H23后,HJT/XBC等新型电池技术若逐步成熟,对低温、扁线等异形化、定制化焊带需求增加;3)2024年,兼容TOPCon/HJT的无主栅(0BB)技术若能突破量产难点,或带动焊带细线化进入新阶段(0.2mm)。此外,中金研究认为光伏级粒子供给紧张或催生胶膜减薄需求,亦推动焊带细线化发展持续。

焊带技术迭代加速带来龙头企业市占率、盈利能力双击机遇。一方面,细线化对焊带企业退火工艺、风刀设备提出更高要求,提升行业技术门槛,带动龙头市占率提升;另一方面,细线化影响焊带全行业有效产能,改善供给格局,带动加工费修复。以史为鉴,2019/20 MBB焊带行业渗透率20%/66%(替代常规互连带),宇邦MBB焊带单位毛利较常规互连带高73%/31%,公司出货量增速6.0%/33.8%,较行业需求增速-3.3/+22.5个百分点。展望当下,看好SMBB焊带今年超额毛利2-4元/kg或20%-40%。

风险

技术迭代速度不及预期,终端需求不及预期,行业竞争加剧风险。

正文

焊带是组件制造环节重要辅材

光伏焊带是组件制造环节重要辅材,影响组件转换效率和使用寿命

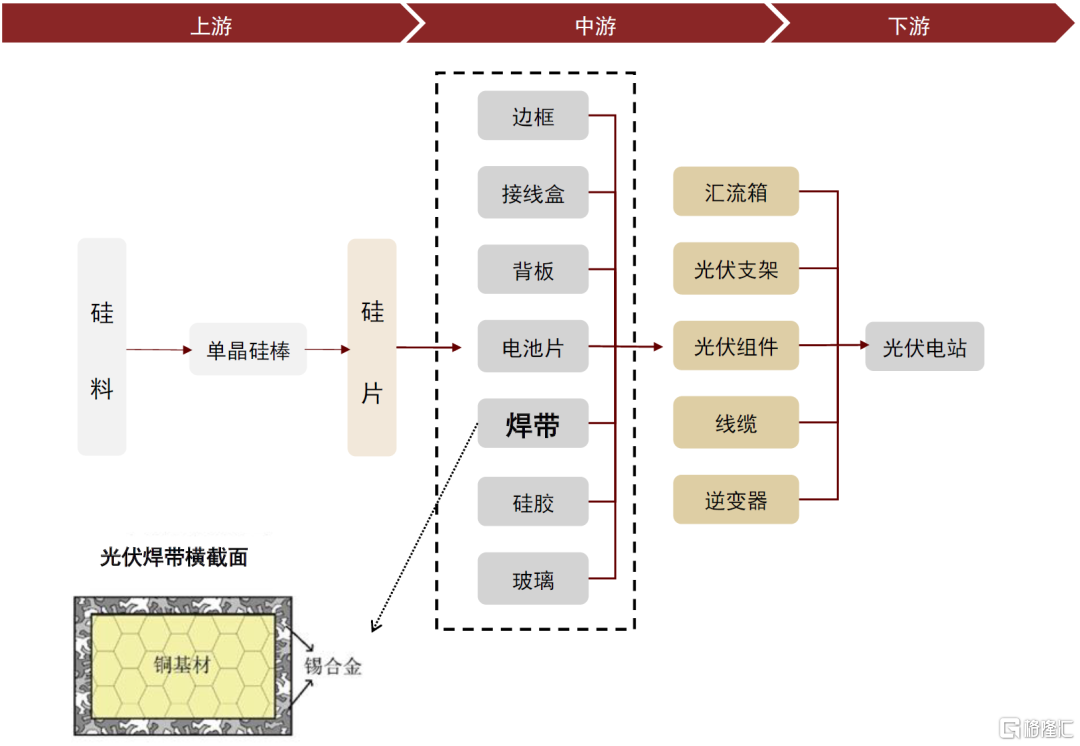

光伏焊带是电池组件的重要组成。焊带是光伏组件的关键部件,是指在一定尺寸的铜带表面涂敷一定厚度的锡基焊料而形成的复合导电材料,用于光伏电池封装中的电气连接,发挥导电聚电的重要作用,以提升光伏组件的输出电压和功率。

光伏焊带影响组件的转换效率和使用寿命。光伏焊带的外观尺寸、力学性能、表面结构、电阻率等性能指标是影响光伏发电效率,光伏电池片碎片率以及光伏组件长期可靠性、耐用性(平均25年使用寿命期间)的重要因素。优质、高技术水准的光伏焊带不仅能直接影响光伏组件电流的收集效率,大幅提高发电效率,而且还能降低光伏电池碎片率,保障光伏组件长期稳定工作,是下游光伏发电企业实现降本增效的重要方式。

图表1:光伏焊带产品示意

资料来源:宇邦新材招股说明书(2022.06.01),同享科技招股说明书(2020.07.07),中金公司研究部

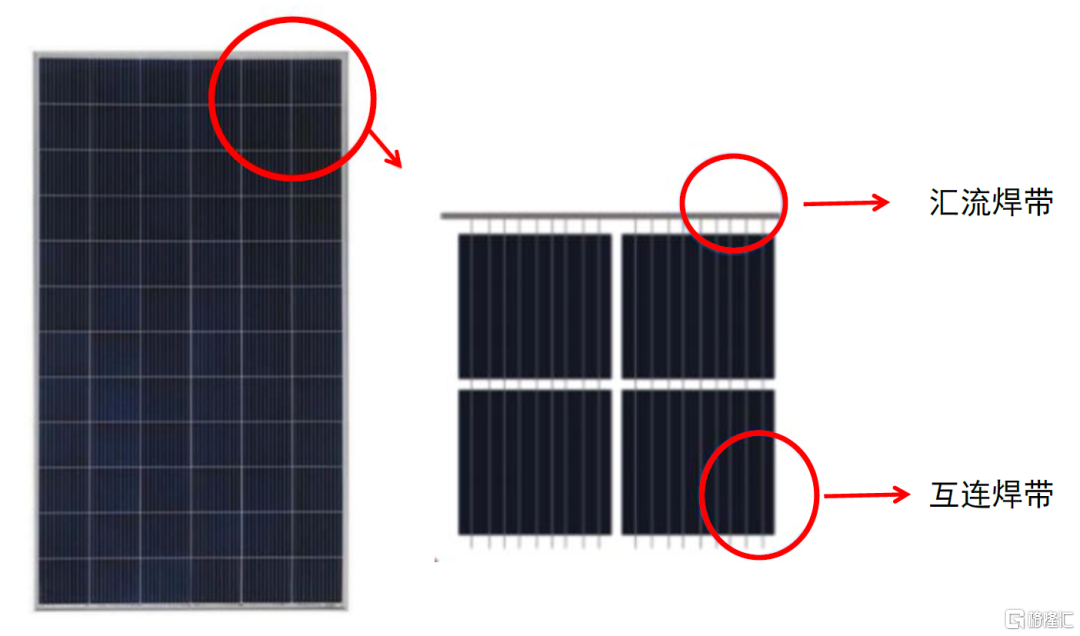

光伏焊带产品分类:按应用方向可分为互连焊带和汇流焊带

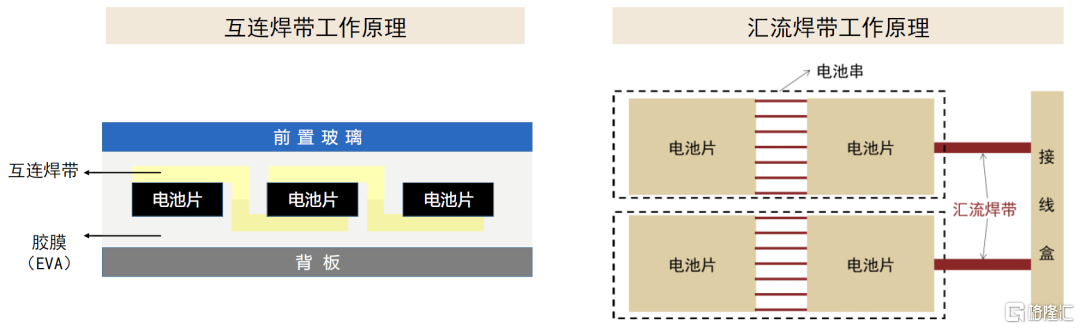

互连焊带用于连接光伏电池片,收集和传输光伏电池片电流,组成光伏电池串。互连焊带将电池片连接起来的生产过程分为正面单焊、背面串焊两步。正面单焊指将互连焊带的一端焊接在电池正面(负极)的主栅线上,焊带的长度约为电池边长的两倍,余下的焊带将在背面串焊时与相连电池片的背面电极(正极)相连。背面串焊是指用互连焊带将单焊后的电池片正面主栅线(负极)焊接到下一片电池的背面主栅线(正极)上。焊接完成后,每一片电池两面的主栅线都通过互连焊带与另两片电池焊接在一起,形成一个电池串,两端各留一段互连焊带用于后续和汇流焊带的连接。根据性能及适用领域,互连焊带主要包括常规互连焊带、多主栅焊带(MULTI-BUSBAR ribbon,下文简称为MBB焊带)、低温焊带、低电阻焊带、异形焊带等。

汇流焊带用于连接光伏电池串及接线盒。光伏电池通过互联焊带串联起来形成电池串,众多电池串通过汇流焊带以串并联的形式连接起来,引出正负极引线,以实现完整电路。根据性能及适用领域,汇流焊带主要包括常规汇流焊带、冲孔焊带、黑色焊带、折弯焊带等。

图表2:互连焊带与汇流焊带

资料来源:宇邦新材招股说明书(2022.06.01),中金公司研究部

图表3:光伏焊带工作原理

资料来源:宇邦新材招股说明书(2022.06.01),同享科技招股说明书(2020.07.07),中金公司研究部

图表4:焊带产品分类

资料来源:宇邦新材招股说明书(2022.06.01),同享科技招股说明书(2020.07.07),中金公司研究部

光伏焊带产品要点:外观尺寸、力学性能、表面结构影响组件端应用效果

焊带技术指标影响组件端应用效果,下游关注的核心指标包括:

► 在外观尺寸方面,根据宇邦新材招股说明书,目前行业中普遍使用的光伏焊带一般宽度约在几毫米以内,铜基材厚度约在零点几毫米,单面镀层厚度约在 5-30μm,属于毫米级精细化产品。由于焊带的外观尺寸不仅影响焊带电阻率,且会对光伏电池片形成一定遮挡,因此如何降低焊带电阻率和焊带对阳光的遮挡成为行业重要研发方向。为实现精细化的光伏焊带生产对企业技术水平提出了更高要求。

► 在力学性能方面,光伏焊带的抗拉强度、屈服强度、应力水平等技术指标对下游组件厂商电池片的焊接工艺技术要求和电池片碎片率都有重要影响,是组件厂商关注的重要技术指标,如较软的焊带在焊接过程中产生的应力很小,可降低电池碎片率,并降低组件厂商成本,但太软的光伏焊带抗拉强度会降低,很容易拉断,不能达到技术要求。因此如何保持光伏焊带的力学技术指标在最佳临界值对焊带制造企业提出了严格的技术要求。

► 在表面结构方面,根据宇邦新材招股说明书,光伏焊带表面结构与光伏组件的发电功率存在一定的对应关系,应用全反射原理改变焊带表面结构,当太阳光入射到光伏焊带表面时,光线在光伏焊带表面的反射路径也会发生改变,使得光线发生全反射,由此增加光伏组件太阳能电池片的受光总量,最终提升光伏组件功率。根据宇邦新材招股说明书,平面结构的光伏焊带造成的光损失约占光伏组件功率整体的3%,因此中金研究认为改善光伏焊带表面结构成为焊带企业重要的技术发展方向。

► 镀锡工艺水平和铜基材厚度方面:焊带焊接段(即背光面)为保证焊接的牢固性,要求焊接面镀锡层均匀稳定且厚度要高于迎光面的镀锡层厚度,而非焊接段为了降低电阻率,需要降低镀锡层厚度,这对企业的生产工艺技术要求较高。

光伏焊带商业模式:轻资产运营,上游铜锡大宗周转快,下游直销有账期

光伏焊带由基材、表面涂层和助焊剂构成,直接原材料铜和锡是成本主要构成部分。1)基材是不同尺寸的铜材,其规格尺寸精确、导电性能好,并具有一定的强度。2)表面涂层主要是由锡合金构成,可采用电镀法、真空沉积法、喷涂法或热浸涂法等特殊工艺按照一定成分比例和厚度均匀地覆裹在铜基材表面。由于铜基材不具有良好的焊接性能,锡合金层主要的作用是让光伏焊带满足可焊性,并将焊带牢固的焊接在电池片的主栅线上,进而起到良好的了电流导流作用。3)助焊剂是焊接过程中的重要材料,是化学和物理活性的混合物,加热时能除去焊料和可焊表面金属氧化物,以促进熔融焊料对金属基材的润湿。助焊剂可防止焊接时表面的再次氧化,降低焊料表面的张力,提高焊接性能[1]。

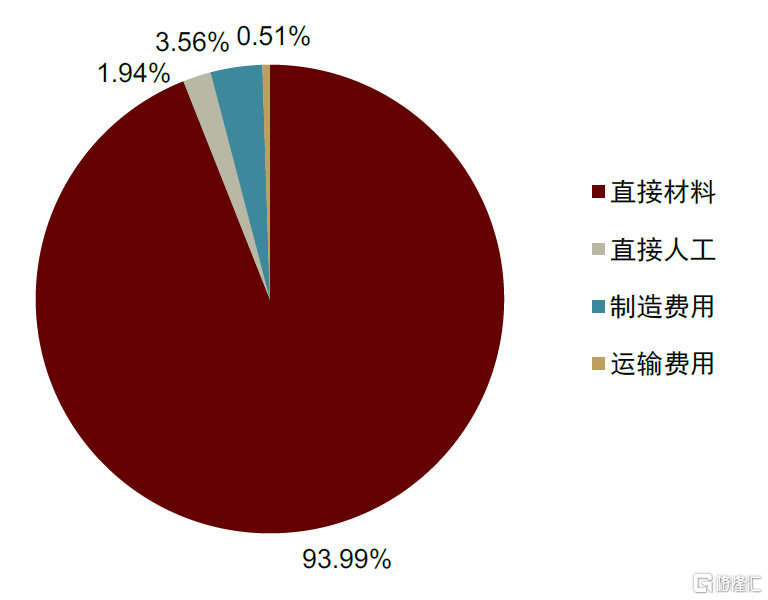

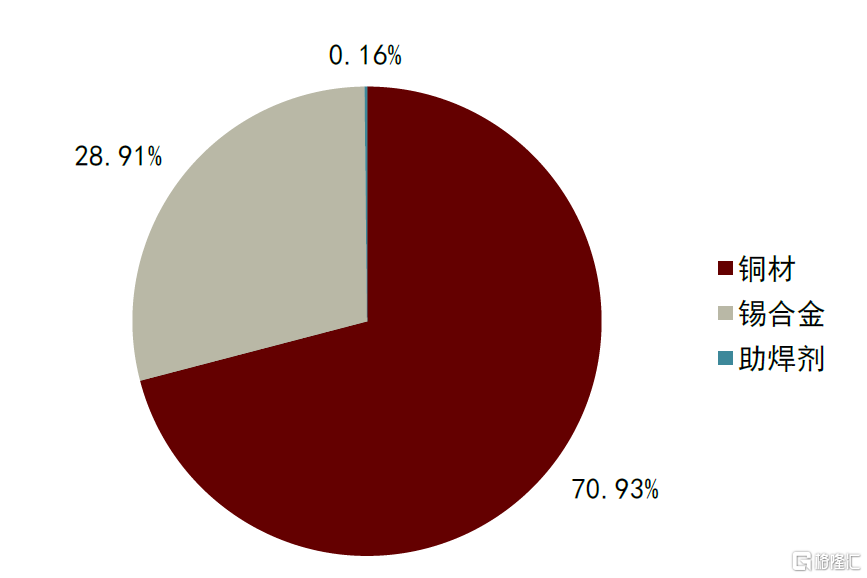

从成本角度看,根据宇邦新材招股说明书数据,2021年直接材料成本占比是93.99%;2021年宇邦新材的直接材料成本中,铜材、锡合金、助焊剂的成本占比分别为70.93%/28.91%/0.16%。MBB焊带相对常规焊带线径更细,主要由于其中铜芯更细所致,而表面锡涂层厚度相近,因此MBB焊带中铜基材的相对耗量较低,而对于锡合金的耗材较高,因此随着MBB焊带销量的提升,中金研究判断锡合金在总成本中的占比逐步提升。当前来看,单公斤焊带平均耗用铜材0.85公斤、锡合金0.15公斤(0.1公斤锡,0.05公斤铅)。

图表5:主营业务成本构成(以宇邦新材2021年为例)

资料来源:宇邦新材招股说明书(2022.06.01),中金公司研究部

图表6:直接材料成本构成(以宇邦新材2021年为例)

资料来源:宇邦新材招股说明书(2022.06.01),中金公司研究部

上下游账期:焊带生产周期较短,存货周转月余,下游账期在半年左右。根据宇邦新材招股说明书,在一般情况下,焊带企业采购铜材、锡合金、助焊剂以及包装物材料等原材料的时间约为5-10天;产品生产从压延退火、助焊浸锡到称重包装,以及最后的检验入库,共需要1-2天左右;产品的销售周期在25天左右,其中运输周期在2-5天左右,而公司与主要客户以按月验收对账方式确认最终销售。

► 上游:铜锡与大宗商品价格挂钩,为确保原材料供应和质量稳定性,焊带厂商一般选择与境内供应商长期合作。焊带厂商的主要原材料是铜材与锡合金,铜材的采购形式包含铜丝(互连焊带原材料)、铜杆(部分焊带企业采购铜杆后,自行拉丝生成铜丝用于互连焊带制作,如宇邦新材和同享科技)、铜带(汇流焊带原材料),锡合金的采购形式包含新锡、锡炉锡。铜材与锡合金均为大宗商品,具有活跃的交易市场,以人民币结算,交易价格公开透明。采购价格由交易双方根据每日大宗商品现货价格加上经协商确定的加工费为基本原则决定。业内公司通常采用“按需采购”的采购模式,原材料的采购价格波动与市场价格基本保持一致。上游定价周期较短,在铜价大幅波动前定价周期为一个月,自2021年铜价大幅波动后,定价周期变为2-3天。焊带行业的供应商通常为焊带企业提供约为15-30天账期。助焊剂采购方面,由于助焊剂多为定制化产品,且其主要原料为无水乙醇,和金属价格不挂钩,因此主要采用与上游协商定价的模式,在该定价模式下,整体价格波动相对较小。

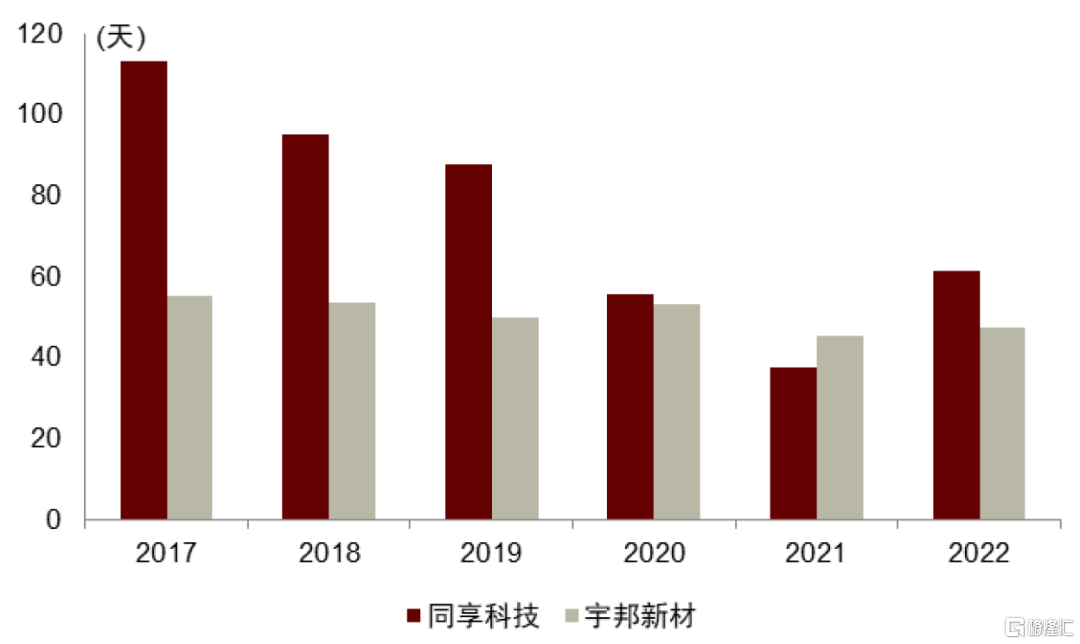

图表7:应付账款及应付票据周转天数

注:此处应付账款及应付票据周转天数长于原材料供应商账期主要由于:应付账款及应付票据包含设备采购款 资料来源:公司公吿,中金公司研究部

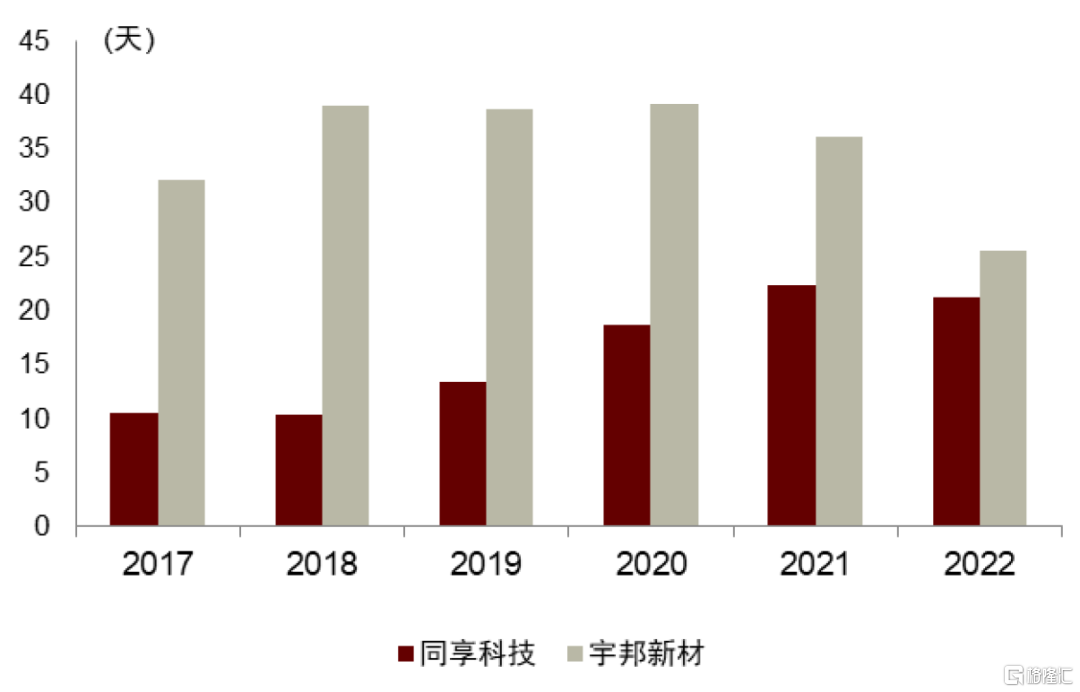

► 由于原材料价格的波动性,焊带行业存货周转天数一般控制在月余以内水平。2019-2022年,宇邦新材存货周转天数分别为38.58/39.17/36.05/25.58天,同期同享科技的存货周转天数分别为13.34/18.71/22.36/21.26天。中金研究认为宇邦新材存货周转天数略高于同享科技的主要原因为:1)收入确认政策差异:主要系宇邦新材非寄售模式的境内销售以按月验收对账方式进行收入确认,而同享科技的非寄售模式下境内销售以销售发货签收单进行收入确认;2)客户集中度差异:相比宇邦新材,同享科技客户集中度更高,在订单管理、供货管理、库存管理方面具有一定的及时性和便利性,一定程度上能够提升存货周转水平。

图表8:存货周转天数

资料来源:公司公吿,中金公司研究部

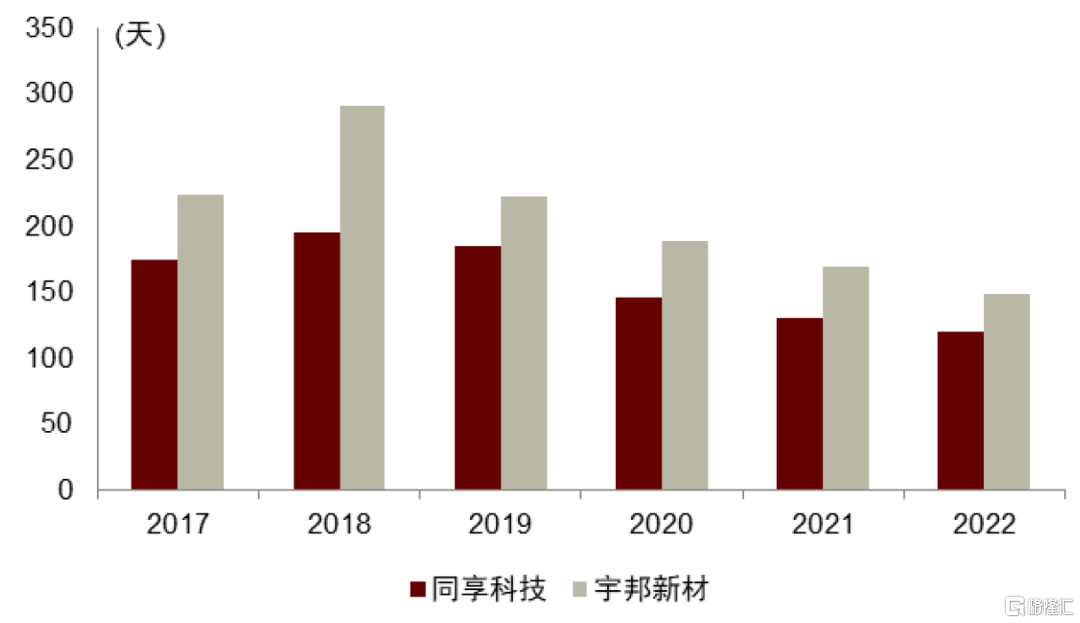

► 下游:焊带公司主要采取直销模式面对光伏组件厂商,大客户回款周期三-四个月,小客户现款现货。价格传导方面,测算光伏焊带占光伏组件总成本的比例约为2%左右,占光伏组件封装BOM成本的比例约为8-9%左右。由于焊带在核心成本中占比很低,组件厂商对焊带产品的升跌都较容易接受,因此焊带环节成本随原材料价格的升跌较容易传导至下游组件。焊带厂商在与客户议价的周期较短多为1-7天,最多不会超过半个月,且基本根据当天的有色金属价格来签定,因此原材料仅在价格超预期的大幅上升下跌的阶段,可能会影响焊带企业盈利水平。除此之外,焊带产品的毛利水平更加直接取决于行业竞争格局、产品质量、产品品类等要素。账期方面,对于行业地位突出、资本实力较强、信誉较好的组件厂大客户,焊带企业通常采用赊销的结算方式,每年年初通过与其签订长期框架协议获取销售订单,每个月客户再根据自身生产经营需要向公司发送多个单笔金额较小的具体规格型号产品订单,双方在每月约定时点对产品发出及验收情况进行对账后结算,应收账款回款周期通常为90-120天不等。对于其他组件厂小客户,焊带公司一般与其签订具体供货合同并每月结算。

图表9:应收账款及应收票据周转天数

资料来源:公司公吿,中金公司研究部

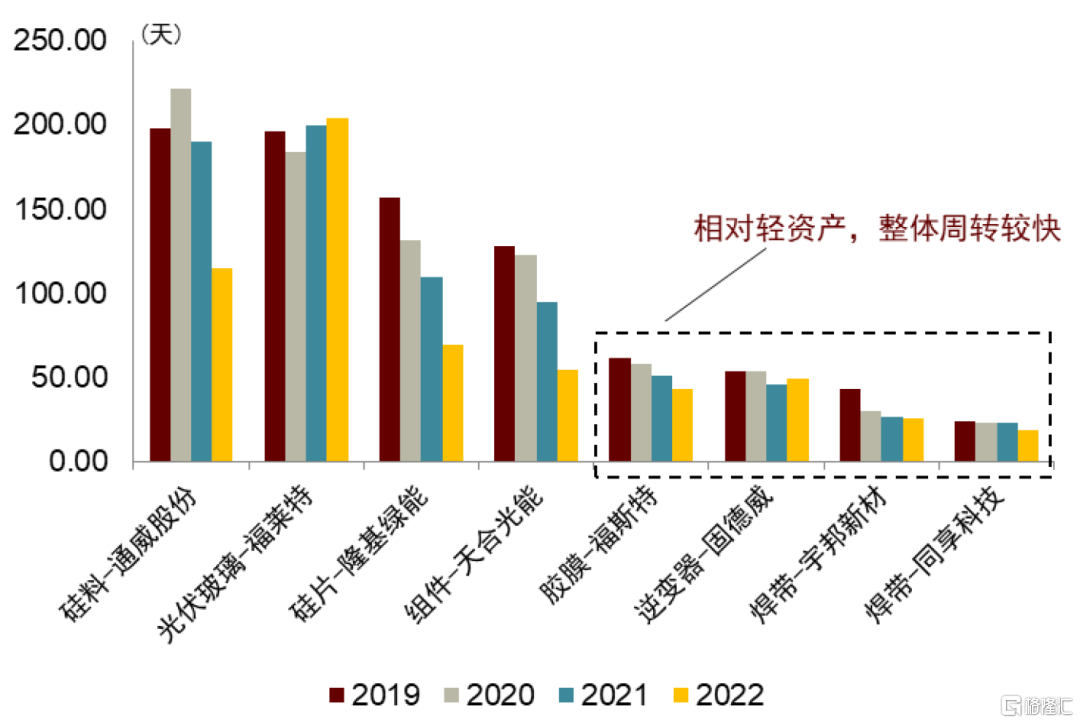

光伏焊带产能单位投资低、产线启停快,轻资产属性明显。2022 年,以光伏焊带为主业的宇邦新材、同享科技固定资产周转天数分别为25.46/19.14天,低于光伏产业链其他板块,比如硅料、玻璃、硅片、组件等(通威股份、福莱特、隆基股份、天合光能、福斯特2022年的固定资产周转天数分别为114.49/204.23/69.80/54.31/43.15天)。相比光伏主材产业链,光伏焊带行业轻资产属性明显,焊带生产设备主要是涂锡机、压延机等生产线设备,厂房无额外洁净要求,估算,焊带行业单吨产能固定资产投资额2.27万元,按照450吨/吉瓦换算,对应单吉瓦产能投资额1023万元。以2022年为例,宇邦新材、同享科技单吨盈利4491/3560元,对应固定资产的投资回收期为5.1/6.4年。

图表10:光伏产业链固定资产周转天数

资料来源:公司公吿,中金公司研究部

光伏焊带行业市场规模及竞争格局

光伏焊带技术演进方向为通过细线化、异形化以减少消耗和遮光

中金研究认为,影响光伏焊带行业格局和盈利能力的要素主要是行业技术变化;作为轻资产环节,产能供需带来的影响更偏阶段性。中金研究认为在保证可靠性和可焊性的前提之上,光伏焊带行业的技术发展主线是减少遮光+减少消耗,从而帮助组件提升转换效率、降低材料成本。

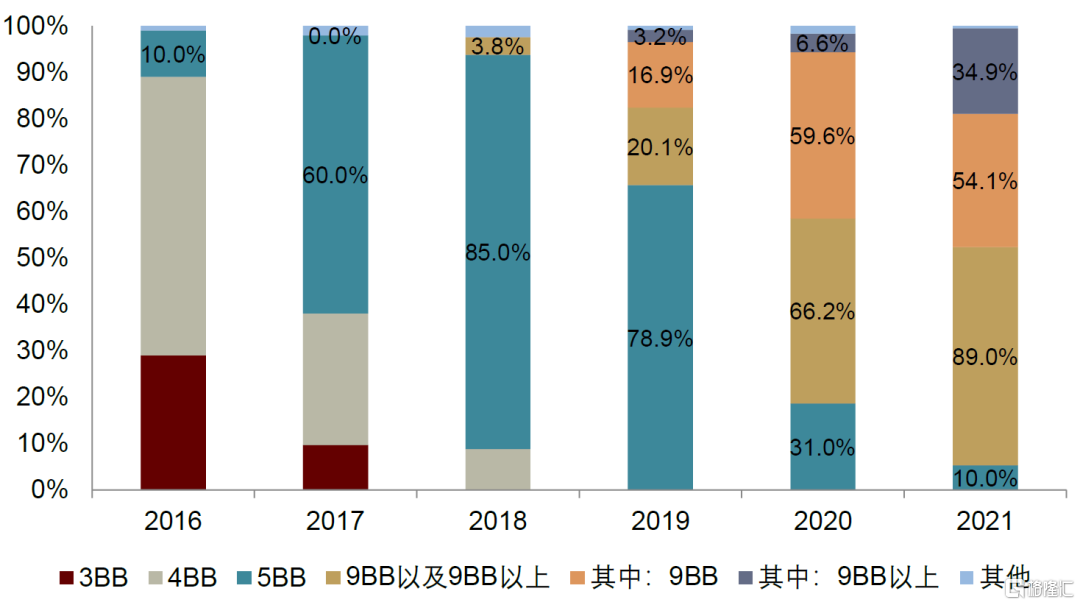

► 减少消耗:自2019年以来,光伏电池技术从常规结构(3BB、5BB)发展到多主栅MBB(包括9BB、12BB等),越来越多的主栅数量缩短了电流在细栅上的传导距离,减少了电流传输的电阻损耗,因此可以在不牺牲电池转换效率及可靠性的同时降低银浆使用量(主栅和细栅宽度降低)。为匹配银浆栅线的变化,焊带技术相应变化。起初,占据市场主导地位的产品是扁平焊带,后经过3BB、4BB、5BB的过渡,逐渐被MBB圆形焊带取代,相比于扁平焊带,圆形焊带可以对垂直入射到焊带上的部分太阳光反射到光伏玻璃上,经光伏玻璃再次反射后被太阳电池吸收提升光学利用率。目前行业内焊带产品仍以MBB焊带为主,中金研究认为后续将向更细的SMBB焊带(16BB及以上)技术方向发展。

► 减少遮光:互连焊带方面,三角焊带、圆扁焊带,统称为减少遮光的异形焊带。为了降本增效,异形焊带用于电池片正面的一段为异形结构(三角形或圆形等),这种设计可以最大程度减少正面遮光,尽可能增加光的折射,提高组件功率;用于电池片背面的相邻一段相对又薄又宽的扁平结构,用于电池片的背面,不仅可以减小片间距,降低焊带的厚度,同时还能降低组件背面封装胶膜的厚度,有利于降低组件成本。

► 其他特殊场景:汇流焊带方面,为了保持焊带和组件边框及电池片外观的一致性,行业研发出适用于全黑组件、可根据客户需求调色的黑色焊带,以达到美观并减少光学污染的目的。由于其黑色涂层具有高附着力、高延展性及高耐温性,黑色焊带具有较为优异的老化性能。此外,为了增加光伏组件电池的受光总量,部分企业认为分段反光焊带产品在其受光段采用反光技术,通过焊带表面复合反光膜、表面涂高反射涂层、表面压花处理等方式实现焊带表面结构化设计,最终使组件功率获得增益。

图表11:光伏焊带技术路线变革及展望

资料来源:CPIA,中金公司研究部

光伏焊带技术演进方向对市场空间影响测算

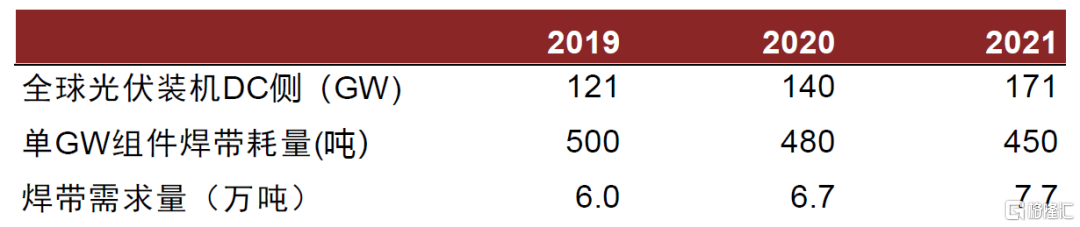

焊带持续变细带动单GW耗量减少。在电池技术的驱动下,虽然栅线数量增加导致每片电池片所需使用的焊带根数增加,但由于焊带细线径化方向发展速度更快,单吉瓦组件中焊带的用量呈现逐渐减少的趋势。1GW组件中,若使用直径0.29-0.3mm的MBB焊带,测算焊带用量约为450吨;若使用直径0.26mm的SMBB焊带,焊带用量约500吨;若使用直径0.2-0.22mm的SMBB焊带,焊带用量为420-430吨。预计在SMBB技术下,随着线径变得更细,单吉瓦组件焊带用量极限或为400吨。

结合历史的电池主栅变化情况,测算2019年平均单GW组件焊带耗量为500吨,2020年约为480吨,2021年约为450吨,结合全球光伏装机DC侧数据,测算2019年-2021年焊带需求量分别为6.0/6.7/7.7万吨。

图表12:电池技术主栅数量变化以及历史焊带需求规模

资料来源:CPIA,中金公司研究部

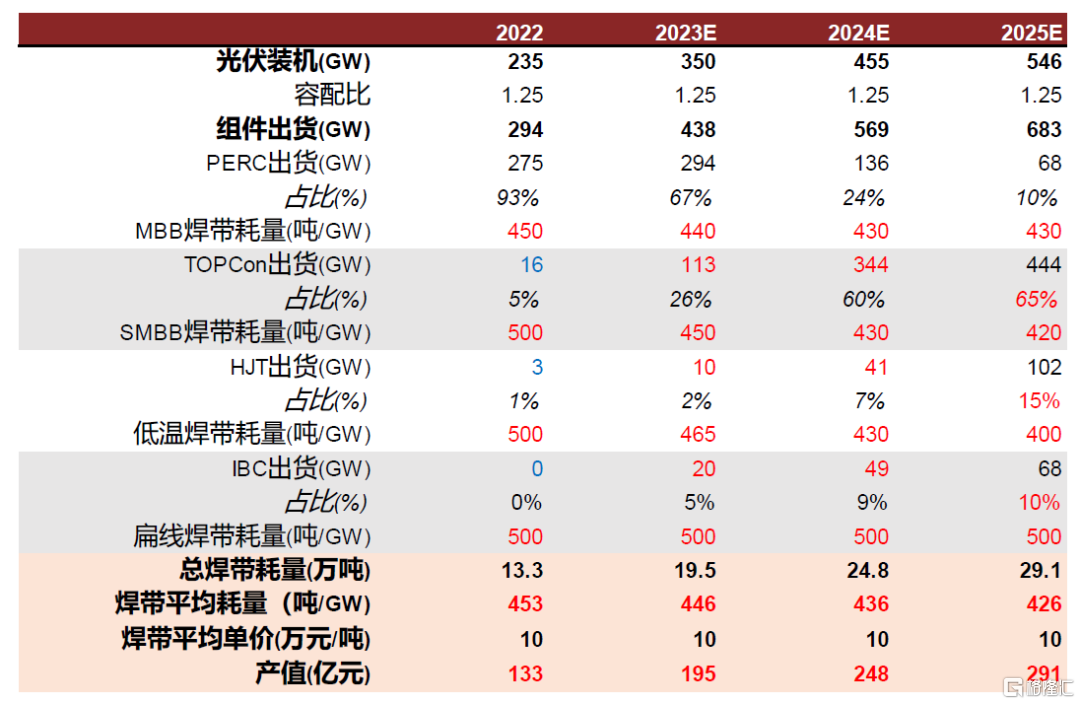

考虑到N型电池技术迭代下,对于焊带产品提出了不同要求,且不同电池技术下焊带耗量有所差异,中金研究分别测算不同电池技术下焊带的需求量:

1)光伏装机与组件出货:测算2025年,光伏装机546GW,容配比为1.25,对应组件出货683GW,2022-2025CAGR为32%。

2)电池组件结构:预计2025年PERC电池出货占比逐步下降至10%,TOPCon电池在成本逐步打平且效率更优的趋势下,出货占比提升至65%;HJT电池在银包铜、电镀铜等金属化新技术的驱动下,成本有望持续下降,出货占比或提升至15%;IBC占比预计提升至10%。

3)不同电池组件焊带耗量:随着细线化、异形化的发展,单GW组件焊带耗量有望持续下降,预计2025年,PERC/TOPCon/HJT/IBC单GW焊带耗量为430/420/400/500吨。

综合上述假设,预计2022-2025年焊带需求量13.3/19.5/24.8/29.1万吨,对应2022-2025CAGR为30%。

图表13:焊带市场空间测算(中金估算)

资料来源:CPIA,中金公司研究部

光伏焊带技术演进拉开企业差距、带来格局和盈利能力变化

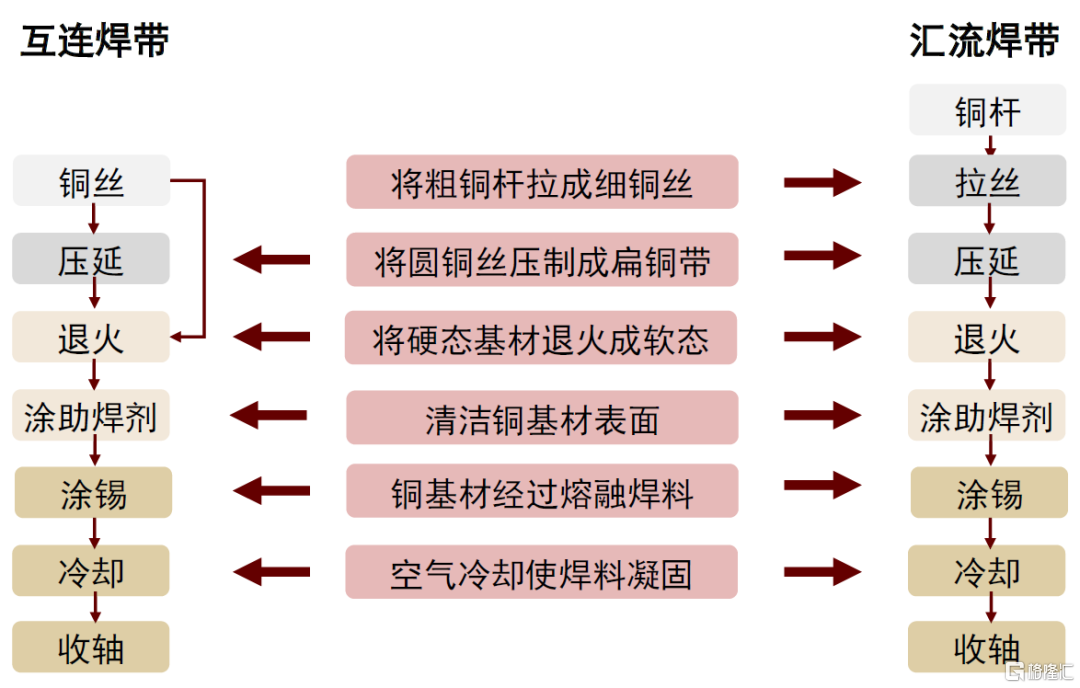

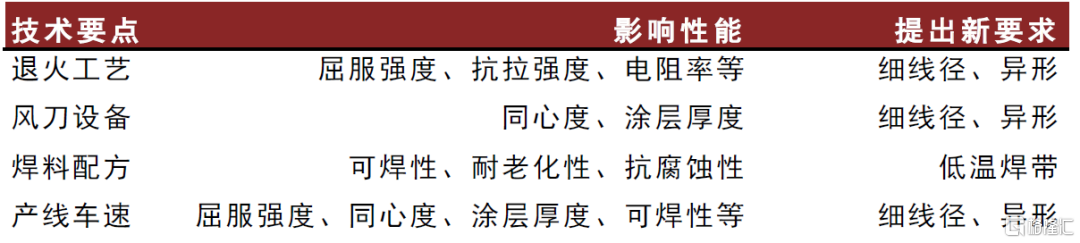

在细线化、异形化演进过程中,光伏焊带企业主要的焊带技术攻关要点围绕锡层厚度、屈服强度、焊接牢固度、电学性质等方向。从生产流程方面来看,互连焊带生产主要包含压延、退火、涂锡及收线四大工艺;汇流焊带生产主要包含铜杆拉细、压延、退火、涂锡及收线五大工艺(汇流焊带由于横截面积更大,原材料为铜杆而非铜丝,因此在互连焊带的生产环节基础上,在退火环节前需增加铜杆拉细环节)。其中,中金研究认为退火工艺、风刀设备、产线车速控制在焊带细线化、异形化过程中均对产品品控提出了更高要求,此外焊料配方也影响焊带焊接性能,企业在相关方面积累的专利技术与生产经验会对产品的质量性能与市场竞争力造成决定性影响。

图表14:焊带产品生产流程

资料来源:宇邦新材招股说明书(2022.06.01),中金公司研究部

► 退火工艺:退火是指将金属缓慢加热到一定温度,保持足够时间,然后在几毫秒内将金属由液态冷却为固态,以达到改善金属机械强度的目的。一方面,如果在几毫秒的冷却时间内控制不好工艺,还会对金属铜内晶相排布的紧密度造成影响,最终可能使内阻变大,引起电学损耗。另一方面,退火工艺是降低焊带力学性能(屈服强度、抗拉强度、延伸率等)波动的关键工艺。优质的退火工艺可在保证其他性能不降的前提下,减少焊带与电池片焊接后电池片的碎片及隐裂现象。焊带属于金属材料而电池片属于半导体,两者热膨胀系数存在数量级的差异,要保证两者焊接后25年内经历冷热变化而不虚焊、脱焊,对退火工艺提出了较高的要求。

► 风刀设备:风刀设备采用涡流风机或高压离心风机驱动,将风以一面厚度仅为0.05毫米的气流薄片高速吹出。通过科恩达效应原理及风刀特殊的几何形状,此薄片风幕最大可达到30-40倍的环境空气风量,而形成一面薄薄的高强度、大气流的冲击风幕,从而将焊带表面的锡涂层吹得薄且均匀,抚平表面毛糙的颗粒,使得焊带涂层厚度稳定且表面洁净。焊带企业风刀设备模块的参数设置对焊带生产过程中的镀锡环节具有很大影响。风刀本身形状为360度的环形,只有精准保证每个点的风压一致,才能确保镀锡均匀,保证产品质量。

► 产线车速:产线车速指焊带厂商每分钟生产焊带的长度(单位:米/分钟),体现着各家焊带公司对产品质量和产出效率的权衡决策。走线速度越快,产出效率越高,但若公司的生产管控能力不足,走线速度提高也可能带来焊带产品锡涂层厚度不均匀的隐患。产线车速影响企业的有效产能和产出,也进而影响焊带行业的供需平衡。

► 焊料配方:焊料配方是指镀在铜丝上的锡合金的配方。焊料配方是各焊带厂商的核心技术机密,核心是提高焊带润湿性,使产品在焊接时具有更好的可焊性,提高了焊带与电池片焊接后的剥离强度,对焊带焊接的牢固程度具有至关重要的作用。焊料配方决定焊带可焊性,从而减少因为虚焊问题而导致的返工数量,提高下游客户的生产效率及成品率。随着生产经验与技术水平的积累,各厂商逐渐探索并确定更优的焊料配方,焊料配方不随焊带行业内细线径化或异形化方向的技术迭代而发生改变。

整体而言,随着焊带线径愈发细线化,控制焊带产品生产均匀性的工艺也越来越复杂。不同的工艺会对公司的质量控制、设备运营、工艺管控以及综合管理能力提出不同的要求。每卷焊带的长度通常为1万米,生产出具有更高一致性的产品,需要公司具备足够的生产能力与管理素质。

图表15:焊带技术要点与影响因素

资料来源:宇邦新材招股说明书(2022.06.01),中金公司研究部

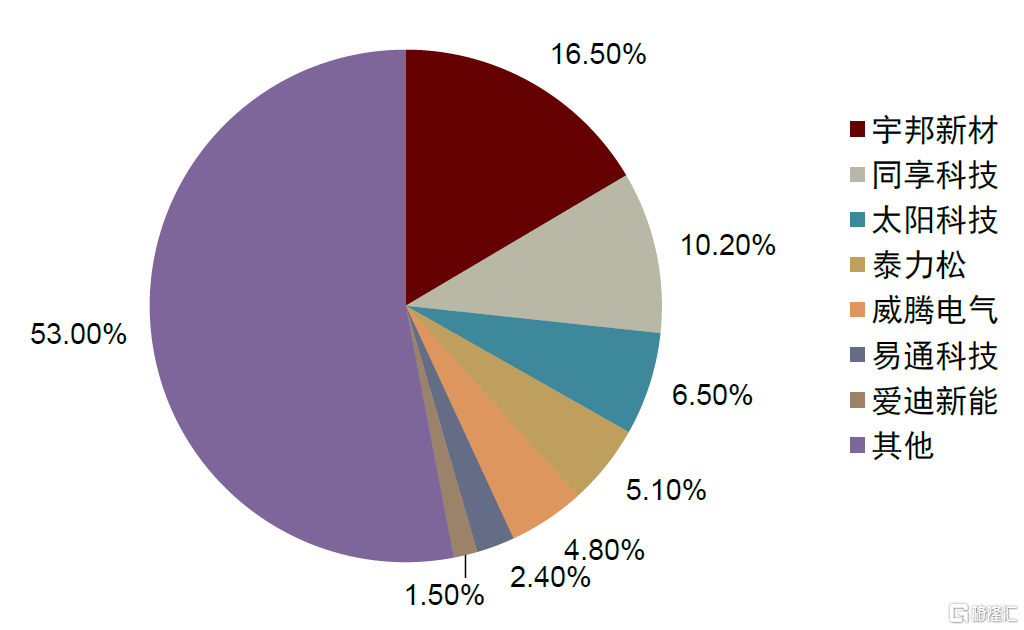

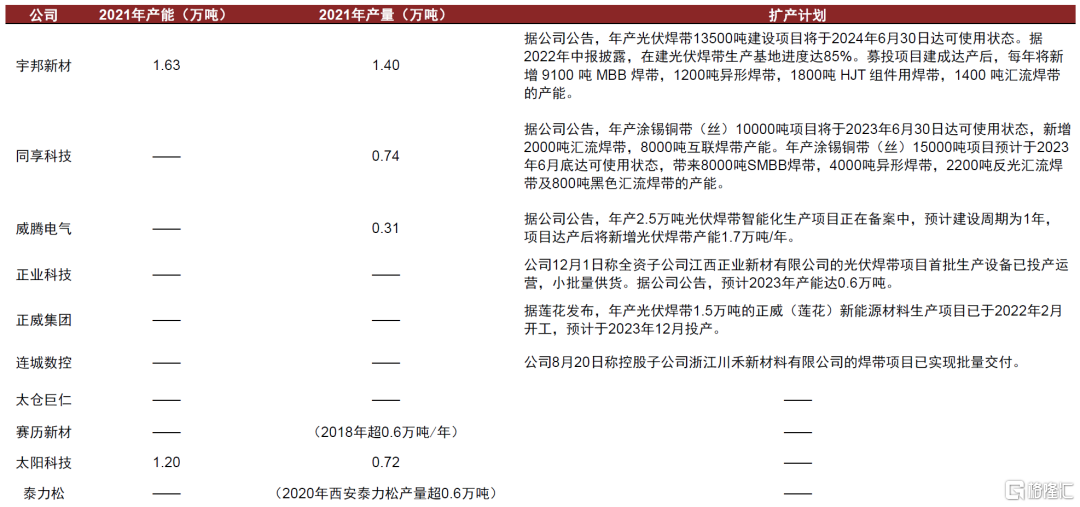

光伏焊带以第三方企业生产为主,格局较为分散,仍有提升空间。我国光伏焊带生产以专业化企业为主,头部组件厂商中自供焊带的仅有阿特斯。焊带行业主要以民营企业为主,宇邦新材和同享科技是光伏焊带市场的两大龙头,2021年市占率分别约17%/10%,行业内具有一定的研发实力和生产规模的企业还有太阳科技、泰力松、威腾电气、易通科技、爱迪新能,其中威腾电气为上市公司。

图表16:焊带行业市占率(2021年,中金估算)

资料来源:中商产业研究院,中金公司研究部

图表17:主要焊带公司产能统计

资料来源:公司公吿,中金公司研究部

展望2023-2024年,中金研究认为光伏电池技术迭代带动金属化制程变革,以及光伏级粒子紧张带动胶膜加速减薄,或将推动光伏焊带细线化技术变革的加速,有望扭转光伏焊带过去三年技术迭代放缓、行业整合停滞的局面,带来光伏焊带行业竞争格局、盈利能力的V型反转机会,中金研究将在下文详细讨论。

电池技术迭代催化焊带细线化、定制化发展

PERC电池技术迭代进入平台期,新型技术迭代加速

PERC电池技术进入平台期,新型电池初登舞台

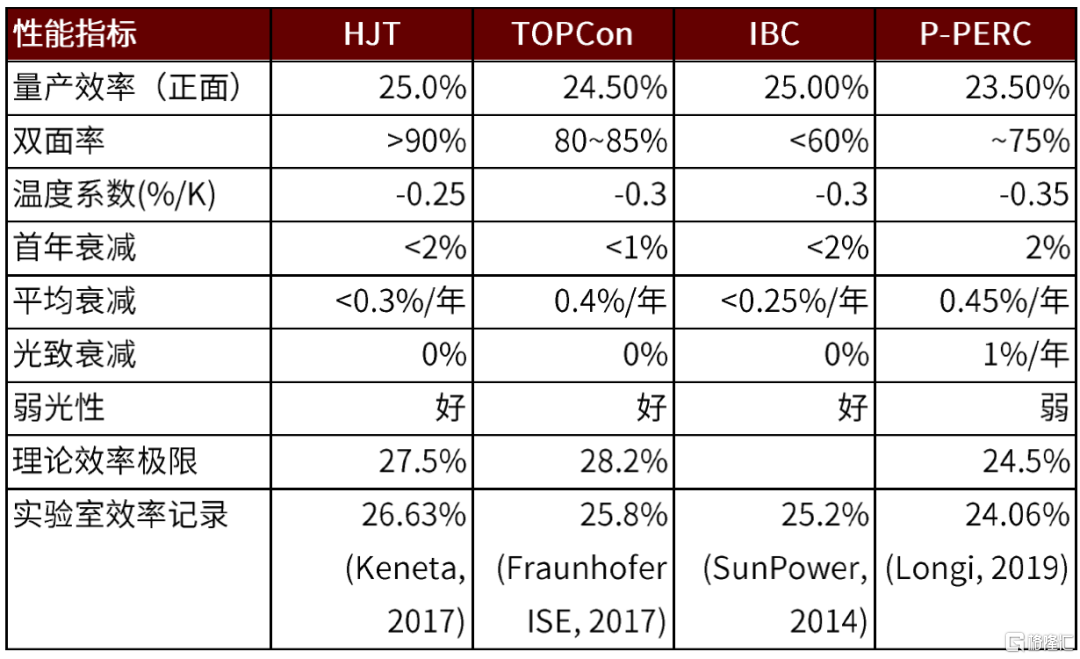

随P型PERC电池提效降本进入平台期,更高效率的TOPCon/HJT/XBC电池是光伏产业链技术迭代下一个平台。光伏产业需求空间的进一步打开有赖于光伏电池技术提效降本,从而在实现光伏较传统煤电平价的基础之上,进一步实现光储平价、光伏制氢平价等目标,帮助行业避免需求增长过程中的电网消纳阻力。从发展方向来看,晶硅效率极限由少子寿命约束,P型PERC电池基本已经达到了量产性能极限(23.5%的转换效率、0.2元/瓦以下的非硅成本);而N型电池由掺磷硅片处理制成(vs.P型硅片掺硼),具备转换效率更高、少子寿命长、弱光效应好、无光衰、温度系数更好、更高双面率等较P型的优势,是光伏产业链技术迭代的下一个阶段。N型技术路线以TOPCON/HJT/XBC为当前主要发力方向。

终端认可提升,新型电池发展即将进入主升浪。国内自去年底以来地面电站招标开设独立N型组件标段。2021年9月,国内央国企地面电站组件招标开始包含N型组件标端;统计2021年9月-2022年6月,N型组件招标规模1.5GW,占比1.46%,而2022年7月-2022年11月,N型组件招标规模已达1.5GW,占比提升至4.03%。海外如欧洲、中东、南美等区域率先导入新型电池,HJT组件\TOPCon组件\XBC组件海外销售价格分别可以享受较PERC组件约2-4\1-2\3-4美分/瓦的溢价。

图表18:N型高效电池性能指标与P-PERC对比(2022)

资料来源:PVinfolink,中金公司研究部

2023年行业新型电池将进入投产放量高峰期

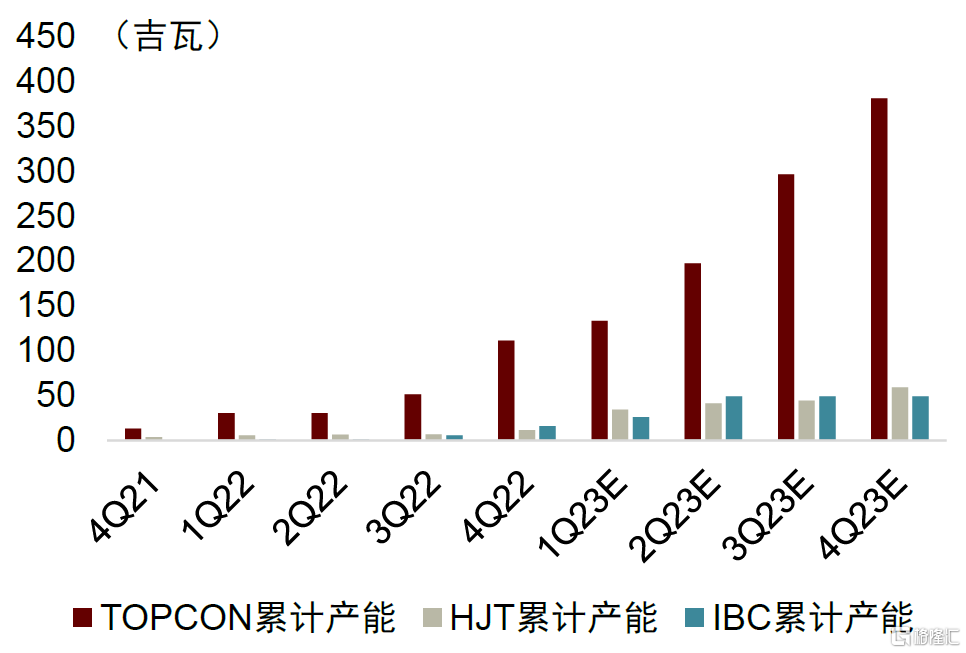

性价比决定新型电池走入量产的先后顺序,2023年TOPCon放量确定性高,HJT/XBC紧随其后。测算当前TOPCon/HJT/XBC较PERC的成本分别增加0.012/0.16/0.06元/瓦,基于0.1元/瓦的新型电池组件销售溢价,TOPCon技术率先实现平价,HJT放量重点关注薄片化、银包铜/铜电镀的量产导入时间,XBC提产重点关注良率优化进度。总量来看,预计全行业新型电池产能FY22/1H23/2H23有望分别达到139/287/489GW。

► TOPCon:性价比已现,预计2H22/1H23/2H23行业名义产能达到111/197/381GW。以头部企业为例,目前TOPCon一体化成本较PERC高2-3分/W,预计年底实现成本持平。降本路线主要包括硅片厚度减薄、SMBB/0BB降低银耗、石英等耗材用量减少等技术以及胶膜多元化选择,目前,众多公司TOPCon产能投产后仍处于产能调试爬坡期,预计3Q23行业TOPCon电池生产规模加速向上,是新型电池技术扩产的主力。

► HJT:大规模量产时间点重点关注薄片化、银包铜导入进度,预计2H22/1H23/2H23行业名义产能达到11/41/59GW。以头部企业为例,目前HJT较PERC电池成本增加仍在0.1元/W以上,若薄片化、银包铜、双面微晶共同作用,行业领军公司目标于2023年内实现成本打平,或需依托硅片减薄+0BB+银包铜+双面微晶等提效降本路径多管齐下,大规模量产时间点重点关注上述技术的量产导入进度。

► XBC:正面效率最大化,叠加型技术在分布式场景发会差异化优势。XBC是叠加型技术,通过将金属化制程放到电池片背面,好处在于实现正面遮挡最小化、效率最大化;难点在于PN结制备精度要求提升、金属化制程工艺难度加大,可与TOPCON/HJT工艺叠加应用。目前,中金研究认为XBC技术的投产主要关注隆基、爱旭的进度情况。根据公司公吿,爱旭6.5GW的ABC电池已于2022年10月投产,公司预计于2023年6月满产;隆基西咸15GW的HPBC电池产能已于2022年9月末投产,2023年三季度有望实现34GW(西安+泰州)产能规模。

图表19:国内电池企业新型电池产能规模预期(中金估算)

资料来源:公司公吿,中金公司研究部

新型电池技术导入为光伏焊带技术细线化、异形化迭代提供加速度

TOPCon与HJT技术在降本增效方面的共同核心诉求是降低银浆的使用量。与PERC相比,TOPCon和HJT的银浆单耗高拖累非硅成本。目前PERC/TOPCon/HJT的银浆单耗分别9.5-12.5/12-16/19.5-25 mg/w,通过SMBB\0BB等金属化路线升级,增加主栅根数、降低主栅宽度,从而降低银浆单耗是TOPCon/HJT电池技术发展的未来趋势,而光伏焊带的线径也需要细线化以匹配更细、更窄的银浆主栅。

► 展望1-9M23,为降低银耗从而降低成本,TOPCon放量将率先带动焊带环节由MBB向SMBB的细线化发展。TOPCon 名义产能目前正在爬坡中,预计3Q23行业实际产出放量后对SMBB焊带和更细线径焊带的需求会进一步提升,有望迎来焊带的量利拐点。TOPCon当前银耗13.5mg/片,对应焊带线径0.26mm;中金研究判断未来TOPCon目标银耗10.9-12.2mg/片,对应焊带线径约0.24mm。

► 展望4Q23及2024年,若HJT技术取得突破,将带动光伏焊带环节进一步从SMBB向0BB二次飞跃。相比TOPCon电池技术,HJT电池技术的成本更高,使用SMBB焊带仍无法满足其降银目标。因此HJT技术要求组件厂商使用线径更细、主栅更多的0BB焊带,以充分降低银浆成本,满足HJT量产需求。HJT目前银耗18mg/片,对应焊带线径0.3mm;未来目标银耗结合0BB下降至10mg/w,对应0BB焊带线径0.2-0.22mm。此外若技术成熟、性价比合适,根据头部企业技术路线图,中金研究认为TOPCon在2024年后亦有向0BB升级的可能性。

图表20:不同技术路线的焊带线径的演进预测图

资料来源:CPIA,公司公吿,中金公司研究部

HJT、IBC亦将带动低温焊带、扁线焊带等异形化需求。1)HJT方面,为保证电池结构不受影响,需使用低温焊带,技术难点在于焊料配方。由于高温会导致HJT电池的非晶硅膜层的功率损失,因此其使用的焊带熔点必须低于175℃,同时其电池结构不能接受高温焊接,因此该电池技术对焊带端的低温性能提出了较高的要求。HJT所使用的低温焊带镀锡层的成分需要调整为掺杂铋、银、铟等金属,耐腐蚀性能相对较差,需要改进焊料配方来提升焊料耐腐蚀性能。2)IBC方面,IBC技术需求独特,使用原始的扁线焊带,目前可供产能有限。IBC电池技术的电极设计在背表面,正表面不受到金属栅线电极的遮挡,因此焊带需要将电池片正负极直串起来,要求使用0.25*0.6的单面扁线焊带,难点在于一方面,焊带的拉力集中在背面难以对称抵消,提出了屈服强度的稳定性、涂层均匀性等技术要求;另一方面,扁线焊带产能、技术与圆丝焊带有别,主要差异在于扁线焊带需要先经过一次压延压扁后再镀锡,与圆丝焊带相比压延与镀锡的难度均更高,目前行业中保留有扁线焊带相关技术和产能储备的企业有限。

粒子紧张推动胶膜减薄,有望加速焊带细线化发展

粒子胶膜紧张将成为光伏行业2023年重要课题

根据2023年组件出货对应的胶膜需求预期,我们认为全球光伏级EVA粒子供给存在一定缺口,粒子端或成为光伏供应链瓶颈之一,供不应求将推动EVA粒子、POE粒子价格反弹。根据我们团队于2022年9月29日发布的《量利齐升,景气上行——光伏胶膜及粒子分析与展望》[2],我们统计截至2022年末,光伏级EVA粒子有效产能大约为65.75万吨,海外光伏级EVA粒子产能约为70万吨,其中韩国乐天30万吨产能目前处于爬坡期,海外有效产能合计约为47万吨。我们对2023年光伏级EVA粒子供应量悲观和乐观的预期分别为135万吨和155万吨,对应组件分别为270GW和310GW。我们统计截至2022年末,全球在产的POE粒子产能约为106.1万吨,其中光伏级POE粒子产能大约为20万吨。我们预计2023年POE粒子有效产能有望增至30万吨,对应组件60GW。其中,面向N型组件的POE粒子供应问题是行业长期课题。

图表21:EVA粒子产能规划统计(截至2022年末有效产能)

资料来源:Wind,公司官网,全球光伏,中金公司研究部

图表22:POE粒子全球供应情况统计(截至2022年末有效产能)

资料来源:Wind,公司官网,全球光伏,中金公司研究部

粒子紧张或加速胶膜减薄,焊带变细是胶膜减薄的前提条件

上游粒子紧张或加速胶膜向减薄产品方向发展技术。随着EVA、POE粒子价格上升趋势的持续,当光伏胶膜行业通过减薄产品达到降低每平米粒子用量的目的,就可以在粒子供给受限的情况下提高胶膜产量,为组件的产量创造更多空间,以满足下游高升的光伏装机需求。我们认为在粒子价格上升、胶膜供求紧张的情况下,胶膜端降低克重、减薄产品的诉求或较过去更加强烈。

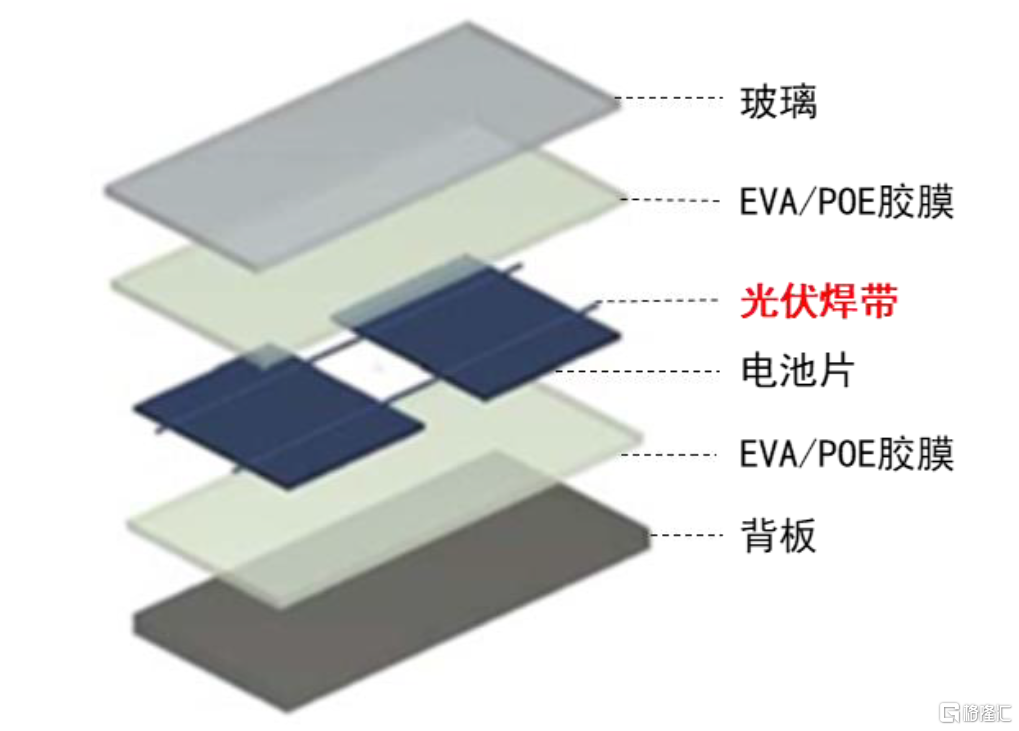

胶膜厚度与焊带线径存在相关关系。从组件结构上来看,组件由前置玻璃、胶膜上层、焊带上层、电池片层、焊带下层、胶膜下层、底板等七层结构组成。其中,光伏胶膜封装在组件外层,隔离开前置玻璃(底板)与光伏电池片,另外,胶膜还填充光伏焊带所在层。因此,光伏胶膜的消耗量取决于焊带直径,焊带较宽或较高时,若附在焊带上的胶膜过薄,可能导致胶膜不能完全延展。焊带产品的直径越细,填充焊带所在层的胶膜越薄,每平米粒子用量越低。

图表23:光伏组件结构

资料来源:CPIA,中金公司研究部

为配合下游更薄的胶膜产品,焊带行业的技术将向更细的线径化方向发展。当前EVA胶膜单平米克重460g,POE胶膜单平米克重500g。根据pvinfolink数据,当SMBB焊带线径为0.3mm时,对应POE粒子单耗为500g/㎡;若SMBB焊带线径进一步下降至0.26mm,对应胶膜POE粒子单耗为460-480g/㎡。在未来,如果SMBB焊带可以突破0.22mm及以下线径,我们预计有望推动胶膜减薄至POE粒子单耗400g/㎡以下。在EVA、POE粒子价格上升促使胶膜减薄需求提升的长期趋势下,我们认为焊带行业在细线化方向上的技术迭代也将得到持续性促进。

焊带行业站在技术新旧交替的十字路口,单位盈利有望实现V型反转

覆盘过去,焊带细线化新品出现往往意味着头部企业新品的超额收益。展望2023-2024年,我们认为光伏电池技术迭代带动金属化制程变革,以及光伏级粒子紧缺带动胶膜加速减薄,或将推动光伏焊带细线化技术变革的加速,扭转光伏焊带过去三年技术迭代放缓、行业整合停滞的局面,带来光伏焊带行业格局、盈利能力的V型反转机会。

焊带行业站在技术新旧交替的十字路口,单位盈利有望实现V型反转

焊带细线化、异形化以提效降本,技术壁垒持续提升

如前所述,为了配合更细更密的银浆主栅线、以及更薄的胶膜厚度,焊带产品细线化、异形化有望加速,以降低胶膜、银浆的用量,有效降低光伏电池组件产品的总体成本。

细线径方向,我们认为技术壁垒主要在于:

► 铜丝的屈服强度变化对拉丝、涂敷工艺要求更高:屈服强度指金属材料发生屈服现象时的屈服极限,亦即抵抗微量塑性变形的应力。当焊带产品的线径由0.3mm降到0.26mm时,铜丝的物理性质会发生变化,铜丝的屈服强度也会受到影响。因此,SMBB焊带对拉丝工艺、涂敷工艺的生产要求会高于MBB焊带。

► 锡层厚度的均匀性:MBB圆形焊带及SMBB圆形焊带的表面是弧形,在弧形表面上镀锡的技术难度要高于在平面上镀锡。同时,更细的线径一方面会减小产品的弧度,在工艺控制层面对精准度提出更高的要求;另一方面对锡层厚度也提出减薄的要求,风刀设备需要针对不同订单要求进行精准调试。如果公司在镀锡环节的生产控制不到位或风刀设备调试存在问题,生产出的焊带产品在应用于下游时容易产生虚焊、脱焊等问题,进而影响电池片的质量。

目前下游对SMBB有布局企业为晶科能源、天合光能、晶澳科技等,若未来有进一步降低银浆用量的需求,仍可能向0BB方向发展技术,0BB路线在增加电池受光面积的同时,载流子输送至细栅的路径大幅缩短,串联电阻也相应减小,无主栅0BB焊带和细栅均可做的更薄、更细,降低了印刷主栅的银浆耗量,提高组件功率的同时可大幅降低生产成本;且当无主栅0BB太阳电池遇到断栅或隐裂现象时,该区域对整个电池电流收集的影响程度明显降低,对组件最大输出功率的影响会更小,组件性能会更加可靠。因此,无主栅技术作为新兴的光伏组件封装技术,受到组件企业的广泛关注和竞相探索。目前,我们预计0BB有望率先于降本诉求更高的HJT中应用,主要难点在于低温焊料配方的进一步改进;若0BB技术方案成熟后,TOPCon亦有望尝试这一方案。

异形焊带方向,我们认为技术壁垒主要在于:

► 形状转变点涂锡:与常规焊带有所不同的是,循环长度里的形状转变点涂锡难度很大,需要利用高频间隙的风刀控制对不同的铜带形貌进行针对性涂锡,以使得不同形貌的铜带都能获得良好均匀性的表面涂层。

► 质量控制:由异形结构与扁带结构共同组成的一段循环长度中,异形的一段与电池的正面相连,扁带的一段与电池的背面相连。制造端要保证每段循环结构的长度完全一致,才能保证与电池串焊的时候完全对上点位。如果循环长度由于生产中的不精确性出现误差,逐段迭代累加后会导致串焊过程中异形焊带与电池片的正反面无法维持对应关系。

► 高延伸性:为了保证循环长度维持不变,异形焊带本身要有高延伸的特性。如果焊带在使用端出现任何延伸,会导致循环长度发生变化,出现累计误差,可能导致串焊失败的后果。

低温焊带方向,我们认为技术壁垒主要在于:

► 焊料配方:低温焊带的工艺配方需要与用于HJT组件的其他低温材料的配方匹配。常规焊料在低温环境下拉力会变差,无法保证组件的可靠性,故需要调整焊料配方。与普通焊料相比,低温焊料的耐腐蚀性能相对较差,要在降低焊料熔点的同时,提升低温焊料的耐腐蚀性,从而提高组件的可靠性,对焊料配方技术提出了更高的要求。

► 低温环境下,镀锡难度加大:普通焊接条件下,锡炉温度约200℃,锡成为液态,具有良好的流淌性。在低温环境下,锡的流淌性变差,容易形成凸点,镀锡难度加大。若无法保证镀锡的均匀性,生产出的焊带产品容易产生虚焊、脱焊等问题。

看好新型技术迭代给头部企业带来市占率、盈利能力双击机遇

一方面,细线化、异形化会减少行业有效产能、改善行业供给格局。在车速不调整的情况下,相同时间内生产出的焊带长度不变,但由于SMBB焊带线径变细、横截面积变小,因此SMBB焊带的有效产能减少,焊带端供给减少。而SMBB焊带量产供应初期,下游对新产品的需求会达到高峰。我们认为在SMBB生产导致的供给下降与需求上升的双向作用下,焊带行业的供需平衡有望改善。

另一方面,与设备厂、客户、辅材企业协同要求提升,巩固龙头公司先发优势。设备厂方面,我们预计随着焊带逐渐细线径化,原有串焊机设备将无法抓取细线径焊带,需要焊带设备厂配合,共同调整生产细节。客户方面,下游客户往往会与某家焊带厂商提前进行磨合,逐渐放量,构建良好的客户关系有利于企业提前验证新技术并获得稳定新订单。辅材企业(银浆、胶膜)方面,与辅材企业沟通交流更为紧密的焊带企业能够获得最新的行业技术发展信息,提前试验并生产出符合组件厂商需求的新产品,提升产品竞争力。

随焊带行业技术迭代加速,龙头企业竞争优势明显,尾部企业面临一定的存压力。我们认为随着光伏产业降本增效需求的加剧,对光伏焊带的技术要求将更为严苛,对焊带产品的力学性能提升、电阻率降低、表面结构优化等方面提出了更多高难度的技术要求。以此为基础,我们认为龙头企业有望依托其技术研发能力进一步提升市占率。而新进入企业一方面很难短时间内建立完整的核心技术体系,产品质量难以保证;另一方面,即使其在某一款焊带产品成熟后迅速起量,但在下一代技术与产品出现后将会逐渐失去竞争力。因此,我们看好在新技术导入初期和中期,头部企业单位加工费提升机会。目前,若SMBB的线径为0.26mm,1GW的TOPCon光伏组件所需耗用SMBB焊带约为500吨;若SMBB的线径为0.20-0.22mm,1GW的TOPCon光伏组件所需耗用SMBB焊带约为420-430吨。相比MBB的加工费10元/公斤,我们预计SMBB的加工费提升20%-40%至12-14元/公斤,而0BB的加工费有望较SMBB进一步提升30-40%至17-18元/公斤。

风险

技术迭代速度不及预期:2023年N型电池进入投产放量高峰期以及全球光伏级EVA/POE粒子紧张催生了光伏焊带细线化、异形化的技术迭代需求。若相关技术进步不及预期,可能会延后TOPCon/HJT/IBC电池大规模量产时间点,还会导致胶膜端降低克重、减薄产品的诉求难以得到满足,光伏电池组件产品的总体成本下降不及预期,影响光伏焊带行业盈利能力。

终端需求不及预期:光伏焊带销售情况受光伏装机需求影响,国内外宏观经济形势复杂多变、大宗商品价格大幅攀升等因素可能带动光伏装机承压,从而影响光伏焊带行业的景气度。

行业竞争加剧风险:良好的市场前景吸引了很多投资者进入该领域,市场竞争逐渐加剧,对业内公司产品质量、价格、服务等方面都提出了更高的要求。如果公司不能通过持续研发新产品、拓展市场占有率、加强经营管理等方式保持自身的竞争优势,激烈的竞争环境或将导致公司市场占有率下滑,进而影响公司的经营效益。

[1]https://www.unibright.com.cn/product/flux/Halogefree/508.html

[2]https://www.research.cicc.com/zh_CN/report?id=1110218&entrance_source=empty

注:本文摘自中金研究于2023年6月20日已经发布的《光伏焊带:电池迭代、粒子紧张推动行业反转》,分析师:苗雨菲 S0080522040005 SFC CE Ref:BTM578;白鹭 S0080121070323;陈显帆 S0080521050004 SFC CE Ref:BRO897;朱尊 S0080121080239;胡子慧 S0080122030170