本文來自格隆匯專欄:中金研究 作者:曾韜 王穎東

隨着高壓快充產業鏈逐步成熟,下游車企加速推出高壓快充車型,中金研究認為2023年有望成為800V高壓快充車型放量元年;而高壓快充帶來的高效補能,以及後期超充樁配套的持續完善以及規模化帶來產業鏈持續降本,有望驅動高壓快充車型滲透率持續提升;建議關注相關產業升級機遇。

摘要

高電壓平台+高倍率電芯驅動新能源車進入4C+快充時代。隨着高倍率電芯材料的突破、800V高壓零部件產業鏈的完善以及電池無模組結構帶來冷卻效率提升,快充技術迭代到4C+水平,補能效率進一步提升。由於電流提升存在上限,中金研究認為全系800V高壓快充憑藉顯著的能效優勢有望成為快充技術的主流路徑。全球車企也在加速佈局800V高壓快充平台併發布相關車型,以圖搶佔高壓快充新高地,中金研究認為2023年有望成為800V高壓快充車型放量元年,中性/樂觀預期下,2025年800V高壓快充乘用車有望達到202.8/356.1萬輛,對應滲透率9.1%/16.0%。

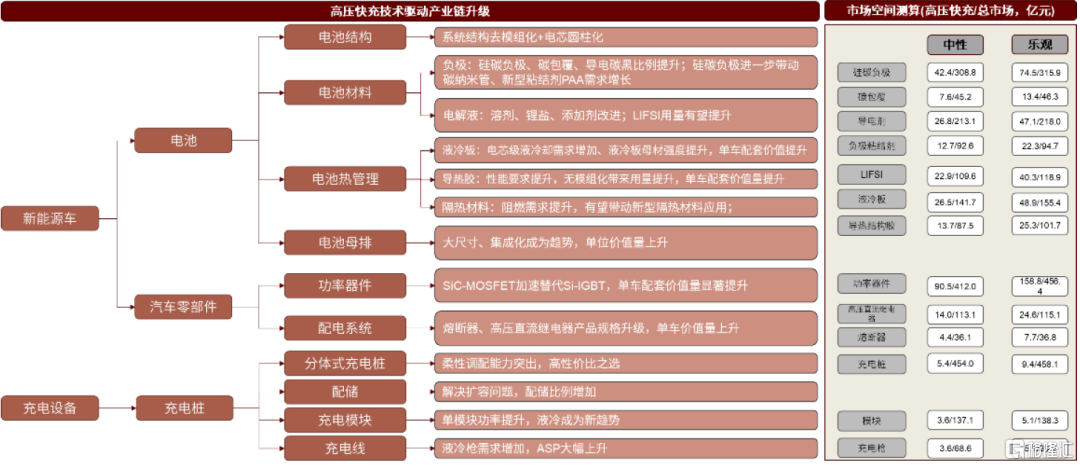

高壓快充驅動電池材料、結構及零部件迭代升級,單車配套價值量顯著提升。在800V高壓快充趨勢下,電池的充放電倍率從當前1-2C提升至3-6C,涉及負極和電解液材料體系的改進。800V高壓快充也帶來電芯級的散熱需求的提升,液冷板、導熱膠和隔熱材料等電池熱管理迎來重塑,無模組化的結構設計也驅動電池母排呈大尺寸、集成化趨勢發展。此外,800V高壓快充對功率器件、高壓直流繼電器、熔斷器的耐壓需求大幅提升,帶動相關零部件產品升級。根據中金研究測算,受益高壓快充放量彈性Top5(用高壓快充市場空間/總市場空間)賽道分別是功率器件/LIFSI/液冷板/碳包覆材料/導熱結構膠,中性預期下,2025年高壓快充帶來的市場空間分別為90.5/22.9/26.5/7.6/13.7億元。

高壓快充帶來超充樁建設需求,驅動充電設備向分體式、配儲、液冷、高功率趨勢發展。高壓快充趨勢下,考慮到充電樁功率向下兼容的問題,具備柔性調配能力的分體式充電樁或將成為主流。同時,高壓快充在短時間內會增大充電站乃至電網的負荷,增配儲能有望解決擴容壓力,驅動高壓快充加速落地。此外,高壓快充也驅動充電模塊向大功率、液冷趨勢升級,散熱需求的提升也帶動液冷充電線需求的提升。

風險

新能源車銷量不及預期,高壓快充車型量產不及預期,超充樁建設不及預期。

正文

破解里程焦慮,新能源車進入高壓快充新時代

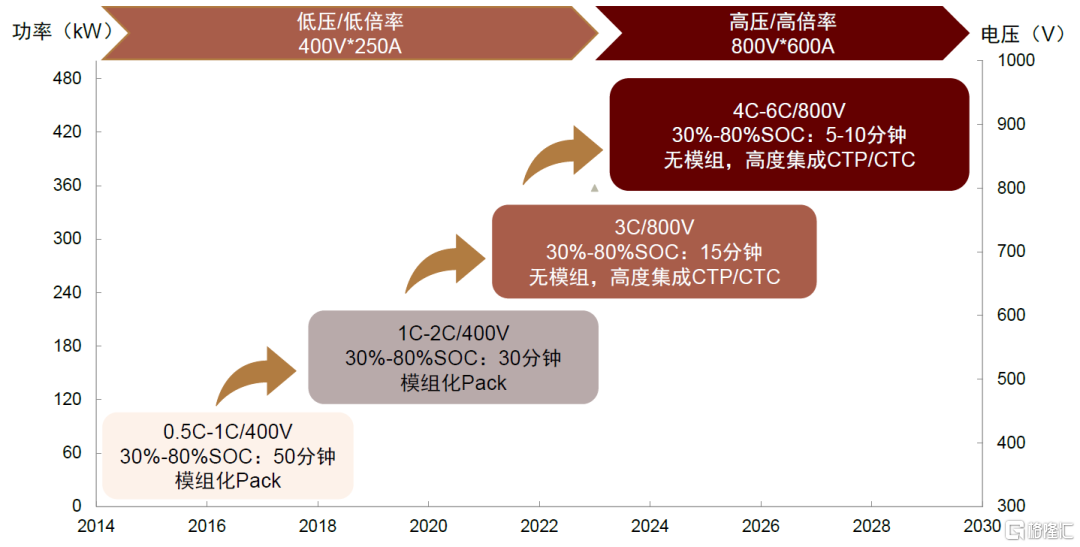

緩解補能焦慮,電動汽車快充步入4C+時代。補能焦慮是制約新能源車滲透率持續提升的關鍵因素之一,而快充技術是緩解補能焦慮的有效途徑。根據《中國高壓快充產業發展報吿(2023-2025)》,在電動汽車推廣初期,消費者對充電速度關注不多,電動汽車補能方式以慢充為主,充電倍率在0.5C以下;隨着電動汽車的加速滲透、電池容量的不斷增加,原有補能效率已不能滿足用户需求,驅動電動汽車充電技術得到突破,充電倍率從1C迅速演進到2C。根據《中國高壓快充產業發展報吿(2023-2025)》,由於高倍率快充技術尚不成熟、供應鏈不完善,當前電動汽車的主流充電倍率在1C-2C左右,普遍採用400V電壓平台,充電功率達到100kW左右,30%-80%SOC平均充電時長在30min及以上,與燃油車不到10min的補能時間相比差距較大。隨着高倍率電芯材料的突破、800V高壓零部件產業鏈的完善以及電池無模組結構帶來冷卻效率的提升,快充技術進一步從2C迭代到4C乃至更高倍率水平,補能效率得到進一步提升,30%-80%SOC充電時長有望壓縮在10min以內。2021年9月,搭載巨灣3C倍率電池的廣汽AION V Plus車型量產。2022年6月,寧德時代發佈新款4C倍率麒麟電池,並於1Q23實現量產,電動汽車有望步入4C+超級快充時代。

圖表1:快充技術發展歷程

資料來源:中國電力企業聯合會等《中國高壓快充產業發展報吿(2023-2025)》(2023),廣汽埃安《廣汽埃安高壓快充技術應用及展望》(2021),中金公司研究部

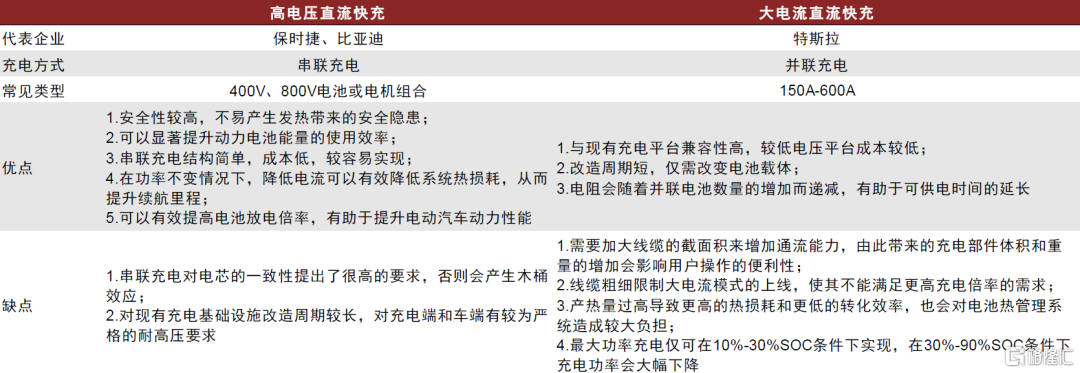

超快充的實現路徑包括大電流和高電壓兩條,高壓快充更具效率。基於“充電時間(h)=電池充電電量(kWh)/充電功率(kW)”的原理,在充電電量一定的情況下,增大充電功率可以縮短充電時長,提升充電速率。而充電功率由電壓和電流共同決定(功率(kW)=電壓(V)×電流(A)),因此大功率充電可以通過增大電流和提高電壓兩種方式實現。

►大電流快充:優點在於可以更好地兼容現有充電網絡,改造週期短。缺點在於需要加大線纜的截面積來增加通流能力,由此帶來的充電部件體積和重量的增加會影響用户操作的便利性,線纜粗細也限制了大電流路徑的上限,使其不能滿足更高倍率的充電需求;同時根據熱力學公式“”,充電電流(I)的增大會導致產熱量過高,從而導致更高的熱損耗和更低的轉化效率,也會對電池熱管理系統造成較大負擔;此外,最大功率充電僅可在10%-30%SOC條件下實現,在30%-90%SOC條件下充電功率會大幅下降。該路徑的應用以特斯拉Model 3為代表,其V3超充樁的充電電壓為400V,最大充電電流超過600A,最大充電功率為250kW,30分鐘可充80%電量。

►高電壓快充:優點在於充電功率相同條件下,電壓越高則電流越小,由產熱量導致的功率損耗也越小,能量轉換效率高;同時在電流不變時,電壓越大則電機功率越大,電機驅動效率也越高;此外,相較於大電流,高電壓路徑可在更寬的SOC範圍內實現高功率充電。缺點在於串聯升壓對電芯一致性提出了更高的要求,同時對於充電端和車端有更為嚴苛的耐高壓需求,對現有基礎設施升級改造週期更長。該路徑的應用以德系車企和國內自主品牌為代表,電壓平台從400V提升至800V。其中小鵬G9是國內首款搭載800V高壓平台的量產車型,峯值充電功率達400kW,配合小鵬自建的超快充樁可實現充電5min續航200km,10%-80%SOC充電時長為15min。

圖表2:大電流和高電壓路徑優缺點對比

資料來源:高工鋰電,特斯拉官網,中國汽車報,美國能源部《Enabling Fast Charging A Technology Gap Assessment》(2017),中金公司研究部

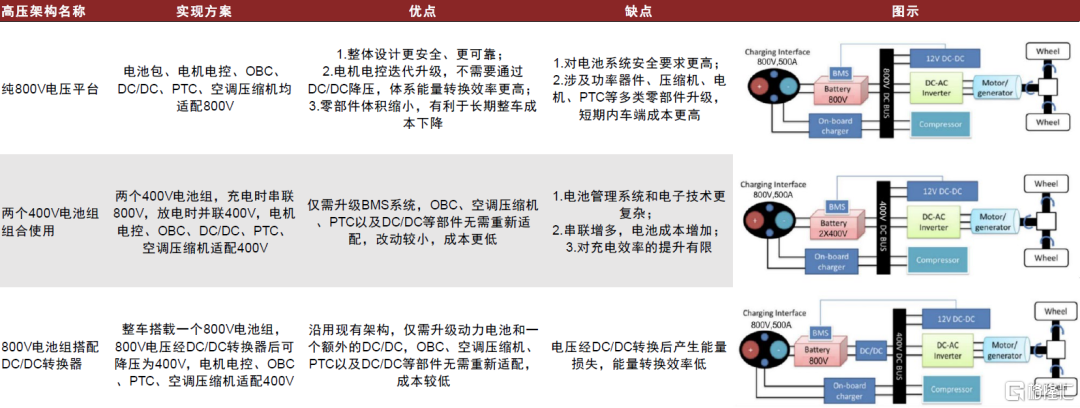

實現高壓快充的系統架構共三類,看好純800V電壓平台成為主流。由於電流提升存在上限,且高壓快充具備熱損耗小、能量轉換效率高、技術難度更小且成本相對可控等優勢,相關產業鏈已基本成熟條件下或將成為快充的主流路徑。目前能夠實現高壓快充的系統架構包括純800V電壓平台、兩個400V電池組組合使用以及800V電池組搭配DC/DC轉換器三種方案。遠期來看,隨着相關技術的成熟及規模化降本的實現,全系統800V高壓平台憑藉其顯著的能效優勢有望成為主流。

►純800V電壓平台。電池包、電機電控以及充電接口均達到800V,OBC、DC/DC、PTC以及空調壓縮機均重新設計適配,以滿足800V高電壓平台要求。其優點在於整體設計更安全可靠,體系能量轉換效率更高、利於長期整車成本下降等;缺點在於對電池系統安全要求更高,短期內由於零部件升級車端成本更高。

►兩個400V電池組組合使用。採用兩個400V電池組,通過高壓配電盒的設計進行組合使用。快充時,電池組串聯成800V平台;運行時,電池組並聯成400V平台以適應400V高壓部件。其優點在於僅需升級BMS系統,改造成本低;缺點在於技術複雜,串聯增多導致電池成本增加,且對充電效率提升有限。

►800V電池組搭配DC/DC轉換器。整車搭載一個800V電池組,在電池組和其他高壓部件之間增加一個額外的DC/DC將800V電壓降至400V,車上其他高壓部件均採用400V電壓平台。其優點在於沿用現有架構,僅需升級動力電池和一個額外的DC/DC,成本較低;缺點在於電壓經DC/DC轉換後產生能量損耗,能量轉換效率低。

圖表3:實現高壓快充的三類系統架構對比

資料來源:美國能源部《Enabling Fast Charging: A Technology Gap Assessment》(2017),汽車電子與軟件,中金公司研究部

各車企加速佈局800V高壓快充,2023有望成為放量元年。自2019年保時捷Taycan全球首次推出800V高電壓電氣架構以來,全球車企開始加速佈局800V高壓充電平台技術併發布相關車型,以圖搶佔大功率快充新高地。

►國內:主流車企加速佈局高壓快充車型,2023有望成為放量元年。2022年之前市場上僅有廣汽AION V plus等幾款800V車型上市,且受限於樁端功率,無法達到預期峯值充電功率。比亞迪、長安阿維塔、小鵬、北汽極狐、長城、理想、極氪、嵐圖等國內主流車企相繼推出或計劃推出800V高壓平台以及搭載車型,快充性能基本可達到充電10min續航增加200km以上,2023年有望成為高壓快充車型放量元年。為配套高壓快充車型推廣,小鵬、蔚來、理想、廣汽埃安等車企也以自建超充樁的方式積極推進高壓大功率直流充電樁網絡建設。

►海外:頭部車企在高壓快充佈局領先。2020年,現代發佈E-GMP平台,隨後推出包括IONIQ5在內多款800V車型。2021年奧迪自研PPE平台面世,並推出A6 etron等800V高壓快充車型。平治、寶馬、大眾等也分別推出800V高壓電氣平台,並公佈800V車型量產上市規劃。

圖表4:國內外車企加速佈局高壓快充

資料來源:公司官網,蓋世汽車,汽車之家,中金公司研究部

高壓快充技術驅動產業鏈升級

圖表5:高壓快充技術驅動產業鏈升級,中金研究預計細分市場空間有望擴容

資料來源:乘聯會,Marklines,GGII,各細分賽道公司公吿等,中金公司研究部;備註:充電樁測算僅考慮公共充電場景

2.1 電池:電芯倍率性提升、電池包結構趨向無模組化

目前主流的動力電池為容量型,充電倍率1-2C;高壓快充下,動力電池需往功率型方向做調整,將充電倍率提升到3C以上、涉及材料本徵的改進;同時,由於快充帶來更嚴苛的散熱需求,亦將帶來電池結構的優化:

►電池性能:高壓快充趨勢下,電池的充放電倍率需從當前1-2C提升至3-5C,需要電池廠對材料體系做相應的改進和調整,解決快充所帶來的熱效應、鋰析出效應、機械效應等負面問題,核心涉及到負極和電解液配方優化;

►電池結構:1)電芯結構上,相比400V平台、800V平台需要串聯更多電芯,因此其對電芯之間的一致性要求更高,圓柱電池相比方形電池在一致性方面具備天然優勢,中金研究看好大圓柱電池在高壓快充領域的應用推廣,大圓柱無極耳的設計亦帶來倍率性能提升;2)電池包結構方面,由於高壓快充過程電流較大、發熱量明顯,需提升整包散熱效率,而電芯級冷卻可通過增加散熱面積提升散熱性能、是解決高壓快充過程散熱問題的有效方案,如麒麟電池包,通過電芯間水冷設計、散熱面積較傳統電池包方案擴大4倍;而要實現電芯級冷卻,需要打通電池包內部的結構屏障,中金研究認為會加速驅動整包設計向無模組化演進。

電池廠加速佈局高倍率電芯,同時也推出相應的電池包解決方案。在高壓快充趨勢下,電池廠亦加速佈局高倍率電芯的開發,從電池廠披露的產品數據以及終端反饋看,寧德時代、欣旺達在快充電池技術上處於行業較領先位置,充電過程平均可達到4C標準(部分電池廠僅在某一區間達到4C),其中欣旺達主要得益於在消費電池以及HEV電池領域的積累,產品屬於功率型、充放電倍率較高,目前已配套小鵬G9;而寧德時代麒麟電池超快充版本亦有望落地理想MEGA[1]。電池包結構方面,主要電池廠均推出了匹配高倍率電芯的系統解決方案,基本上具備無模組的CTP設計。

圖表6:各家電池廠高壓快充技術進展(截至2023年8月11日)

資料來源:各公司官網,工信部,中金公司研究部

2.2 電池材料:高壓快充需負極、電解液材料體系改進

負極:高壓快充有望帶動負極材料體系升級

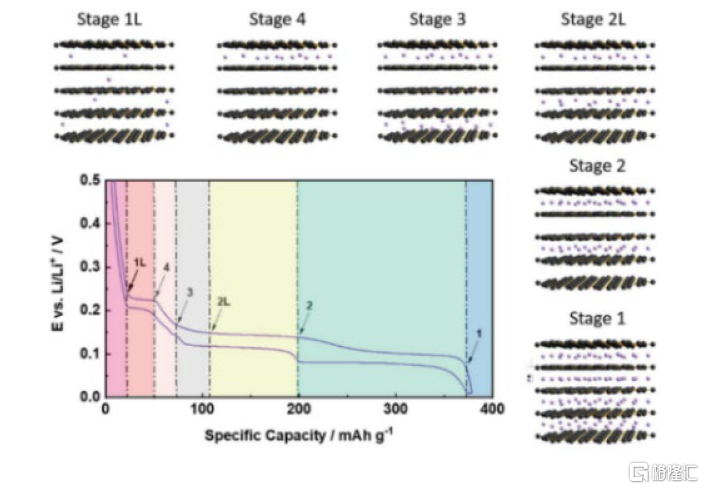

負極是提高電池倍率性能的關鍵環節。目前高壓快充條件下石墨負極的應用存在一定瓶頸:1)石墨層的各向異性以及層間距較窄使得鋰離子只能在石墨層之間平行移動,降低了鋰離子的擴散係數;2)鋰離子在嵌入石墨層的過程中是從邊緣嵌入,擴散路徑較長,表現出較差的倍率性能;3)石墨層是由微弱的範德華力連接,在鋰離子嵌入的過程中伴隨着溶劑分子的嵌入,可能導致石墨層的剝落;4)石墨層的嵌鋰電位和鋰離子的沉積電位比較接近,充電速度過快時,鋰離子易在石墨表面析出、形成鋰枝晶,可能會刺穿隔膜進而造成電池短路和嚴重的安全隱患。因此,對傳統石墨負極材料進行改性,通過摻硅、碳包覆、導電劑、粘結劑等新材料的應用,能夠提高鋰離子的嵌入通道與擴散速度,從而提高負極的倍率性能。

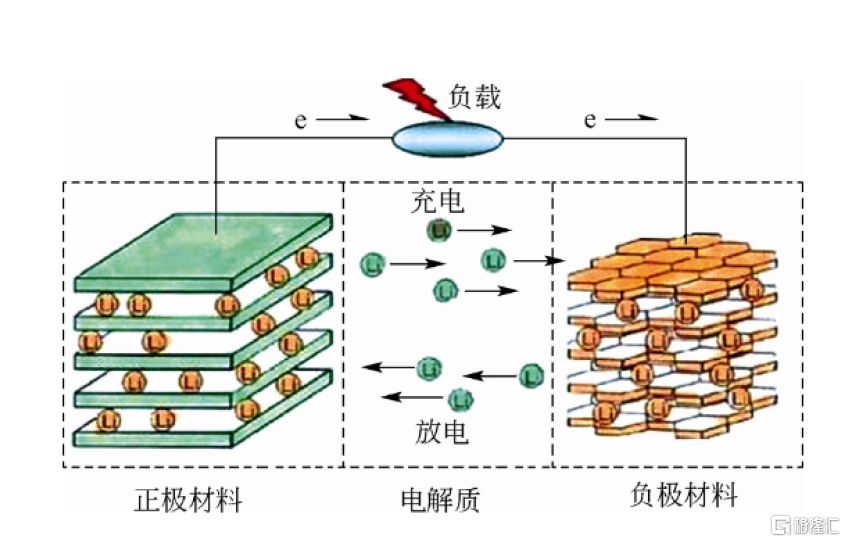

圖表7:鋰離子電池工作原理

資料來源:孫方靜等《鋰離子電池快充石墨負極材料的研究進展及評價方法,孫方靜等》(2017),中金公司研究部

圖表8:充電過程鋰離子在石墨負極材料層狀結構中的遷移路徑

資料來源:能源學人《ESM綜述:石墨負極的基本結構、最新進展與先進改性策略》(2021),中金公司研究部

硅基負極:快充有望推動硅基負極使用比例提升

硅基負極較石墨有更好的快充性能。1)硅材料理論能量密度可達4200mAh/g,相較於石墨372mAh/g的克容量有明顯優勢;2)硅能從各方向提供鋰離子嵌入和脱出的通道;3)硅基負極對鋰電位為0.3-0.4V,略高於石墨負極,緩解了負極析鋰問題,安全性能更高。

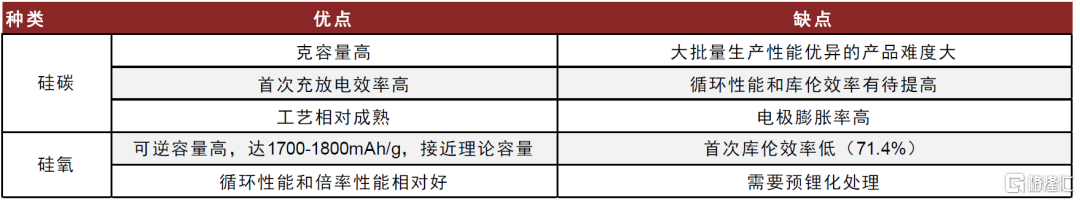

硅基負極的主流技術路線有硅碳和硅氧兩種。硅碳負極採用納米硅和石墨材料混合;硅氧負極採用氧化亞硅(SiOx)和石墨材料混合。硅氧因其膨脹小、循環穩定性好,當前產業化進度領先於硅碳負極。

►硅碳:硅碳負極比容量高,但體積膨脹較大、循環性能較差。目前硅碳負極結構包括核殼結構(在硅核上包覆一層導電碳殼)、蛋黃殼結構(核、殼之間存有空隙,對硅體積膨脹有包容作用)、多孔結構等。製備方法有水熱法、機械球磨法(將硅源與碳源利用球磨機進行球磨,完成後再用管式爐進行燒結、退火)、化學氣相沉積法(利用合適的化學氣體或蒸汽在石墨微球複合材料表面反應沉積塗層或納米材料的方法)等,目前以機械球磨法為主。

►硅氧:硅氧負極粒徑小、循環和倍率性能好,但首效低、需要預鋰化處理。硅氧負極通過納米硅粉和二氧化硅經研磨合成一氧化硅,形成硅氧負極材料前驅體,然後經粉碎、分級、表面處理、燒結、篩分、除磁等工序製備。最新硅氧產品主要採用化學氣象沉積法(CVD)對硅源進行預處理,再使用乙炔和甲烷等包覆材料(碳源)。

圖表9:硅碳、硅氧技術路線對比

資料來源:粉體網,中金公司研究部

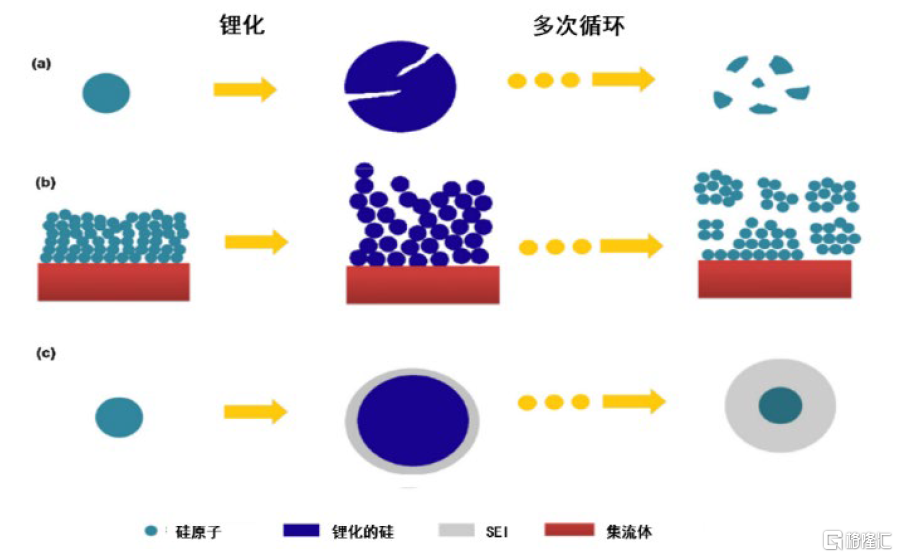

硅基負極目前存在體積膨脹、首效差、導電性差等問題,限制其大規模應用。1)充電過程中硅體積膨脹高達200-320%,產生應力破壞電極結構,導致循環差。2)首效低,鋰離子電池充電過程中,有機電解液會在負極表面分解,形成 SEI(固體電解質相界面)膜,不可逆地消耗電池中來自正極的鋰離子,降低了鋰離子電池容量和能量密度,硅材料的首次充電不可逆循環損耗最高達到 30%(石墨為 5-10%)。3)導電性差,硅是半導體,存在較低的電導率(10-5-10-3S·cm-1);且在脱嵌鋰過程中隨着較大的體積膨脹收縮,顆粒之間接觸變差,內阻增大。因此硅基負極的應用會拉動粘結劑、導電劑等材料的需求提升。

圖表10:硅負極失效原理

注:硅的三種失效機理:a)顆粒破碎;b)電極坍塌;c)SEI膜破壞-重組 資料來源:Wu Hui《Designing nanostructured Si anodes for high energy lithium ion batteries》(2015),中金公司研究部

碳包覆:快充有望提升負極包覆材料添加比例

瀝青包覆能夠提高石墨材料電導率、改善電池循環穩定性。1)瀝青包覆能夠有效抑制SEI膜的生成,防止溶劑共插入導致容量下降;2)表面包覆材料能對石墨的體積膨脹起制約和緩衝作用,增加循環的穩定性;3)瀝青高温裂解炭化後變成的小顆粒能緊密堆積在石墨負極大顆粒縫隙間,提高材料振實密度。

快充趨勢下碳包覆材料需求提升,行業壁壘在於生產工藝know-how。1)當石墨負極和硅基負極中瀝青包覆材料的添加比例分別為8-10%、12-16%左右,隨着快充成為市場主流趨勢和硅基負極滲透率提升,中金研究認為碳包覆材料的添加比例有望進一步提升。2)瀝青包覆材料經過焦油的蒸餾、聚合、空氣氧化、二次蒸餾和二次聚合生產,按軟化點和結焦值等關鍵指標可劃分為高温、中温、低温負極包覆材料,其中高温負極包覆材料效果最好,過濾、氣體交融等技術壁壘高,中金研究認為具備和新工藝環節技術積累的頭部廠商有望增強核心競爭力。

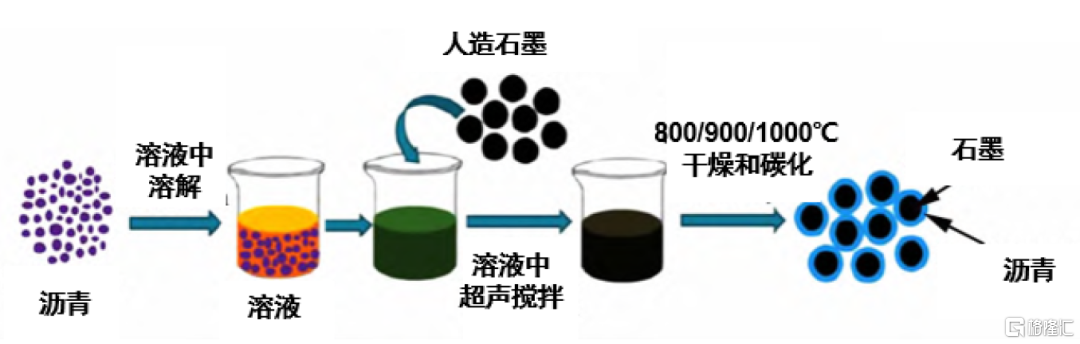

圖表11:石油瀝青包覆人造石墨的製備過程

資料來源:劉夢璇等《瀝青在鋰離子電池負極材料中的應用研究進展》(2022),中金公司研究部

硬碳:與石墨摻雜提升倍率性能

硬碳材料結構穩定,具有各向同性結構特徵,層間距較石墨更大,充放電過程中鋰離子的遷移速度更快,具有良好的倍率性能。硬碳可通過表面包覆或與石墨混合提高石墨類材料快充性能,目前產業中以混合負極為主流。

圖表12:石墨、硬碳性能對比

資料來源:CNKI,中金公司研究部

►石墨表面包覆硬碳:1)提高石墨材料倍率性能。實驗證明[2],在相同電流密度下,未包覆石墨的放電比容量低於包覆石墨的放電比容量;2)減少電極極化。包覆石墨的電荷傳質阻抗比未包覆石墨的小,降低了界面電化學反應的電荷遷移阻抗;3)增大鋰離子擴散速率。實驗證明,鋰離子在包覆的石墨電極中比未包覆的石墨電極的擴散速度大一個數量級。

►硬碳與石墨混合:通過石墨/硬碳活性材料的均勻混合能夠優化快充循環性能。實驗證明50/50的石墨/硬碳混合比具有最佳性能,混合材料因為負極析鋰現象減少,容量衰減減少。負極析鋰現象減少主要是因為混合材料能夠優化電流密度分佈的均勻性。硬碳比石墨有更高電壓,混合負極中石墨與硬碳相互作用,硬碳顆粒的優先鋰化及其較高的倍率性能降低了石墨顆粒上的電流負載,降低了析鋰風險;伴隨繼續充電,石墨顆粒逐漸鋰化,增加混合負極總可用容量。

硬碳作為鈉電負極材料亦有良好前景。現有的主流負極材料石墨儲鈉能力差;而硬碳材料有結構多樣、導電性良好、儲鈉容量高、嵌鈉後體積形變小、環境友好和低氧化還原電位等優點,是極具應用前景的鈉離子電池負極材料。

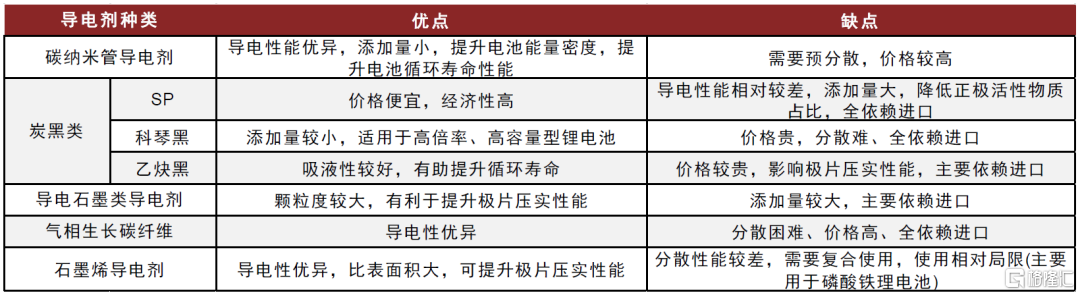

導電劑:導電炭黑國產替代加速,碳納米管滲透率不斷提升

導電劑能夠提高石墨負極材料循環穩定性和硅基負極導電性。1)石墨負極:在鋰離子多次嵌入和脱嵌過程中,石墨顆粒體積發生膨脹和收縮;隨着循環次數增加,石墨顆粒之間接觸減少、出現空隙,使得石墨負極導電性下降。因此,雖然石墨負極本身具有良好導電性,但仍需要加入小顆粒導電劑如碳黑、乙炔黑或纖維狀導電劑填補石墨顆粒之間的空隙,保持循環穩定性,並且快充趨勢提升帶動導電劑的添加比例進一步提升。2)硅基負極:硅基負極導電性差,將進一步拉動高性能導電劑需求提升,且硅基負極的體積膨脹嚴重會促使導電網絡的破壞,因而需要構建一個長程的導電網絡。

國內導電劑以導電炭黑為主,硅基負極產業化助推碳納米管滲透率提升。目前導電劑分為超導炭黑(乙炔黑、Super P)、特導炭黑(科琴黑)、導電石墨等顆粒狀導電劑,以及碳納米管、納米碳纖維等纖維狀導電劑和石墨烯面狀導電劑。傳統導電劑(導電石墨、導電炭黑)與負極活性物質之間點對點接觸,分散性強、成本低;而新型導電劑碳納米管是一種由單層或多層的石墨烯層圍繞中心軸按一定的螺旋角捲曲而成一維量子材料,與活性物質之間線對點接觸,容易形成導電網絡結構,具有更好的導電性和結構穩定性,碳納米管可以緩解硅材料充放電過程中由於膨脹造成的結構坍縮,中金研究認為硅基負極產業化有望助推碳納米管滲透率提升。

►導電炭黑國產替代加速:2020年以前傳統石墨以及炭黑導電劑市場幾乎被產能規模大、具有先發優勢的法國益瑞石、美國卡博特壟斷,國內企業佈局較慢。2021年新能源車下游市場需求快速釋放,全球導電炭黑供需緊張,為國內企業提供國產替代的黃金機遇期,國內企業在逐步實現技術突破之後、國產化率不斷提升。

►硅基負極快速滲透帶動單壁碳納米管需求提升:碳納米管根據石墨烯層數差異可以分為單壁碳納米管和多壁碳納米管。單壁碳納米管是最適合硅基負極的導電劑,主要由於:1)導電性好:單壁碳納米管的一維結構更易搭建有效導電網絡,彌補硅基負極導電性差的問題;2)機械性能強:單壁碳納米彈性強度高,在硅基材料體積膨脹時緊密連結材料顆粒,減少活性物質脱落,提高負極材料結構穩定。碳納米管主要製備方法為氣相沉積法,技術壁壘高、客户認證週期長。

圖表13:不同類型導電劑性能對比

資料來源:天奈科技招股書,中金公司研究部

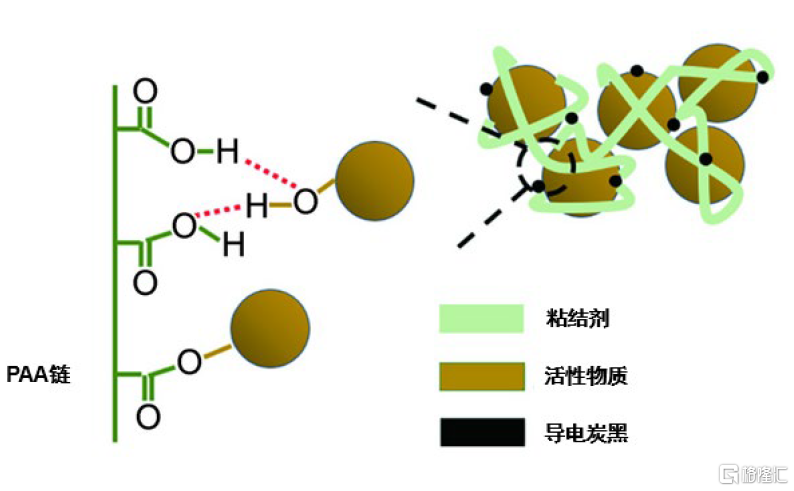

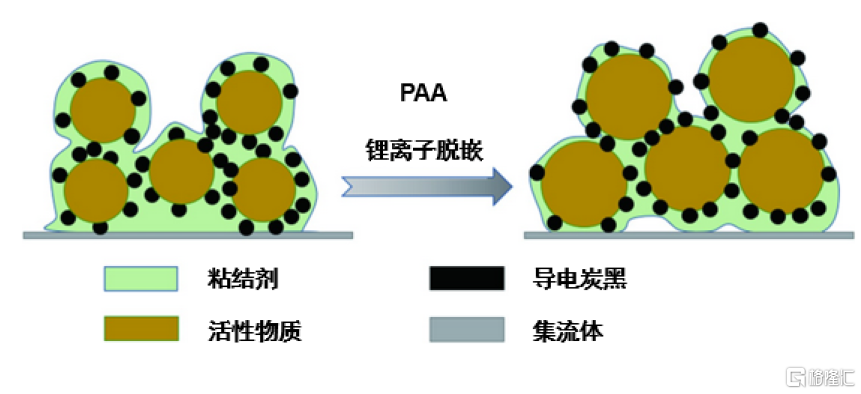

粘結劑:硅基負極帶動新型粘結劑PAA滲透率提升

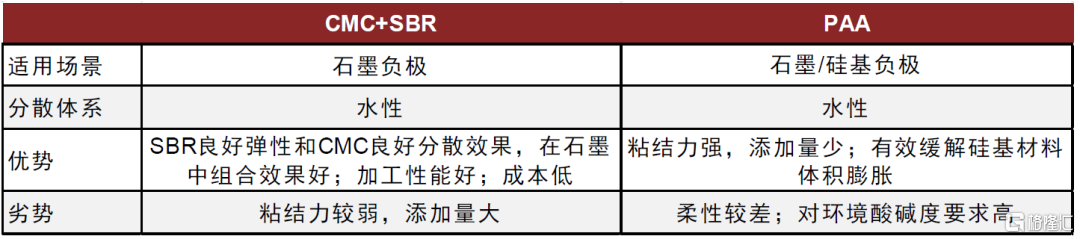

現有粘結劑將難以滿足硅基負極要求,新型粘結劑PAA迎來發展機遇。負極材料需要粘結劑將其與集流體連結,目前石墨負極粘結劑的主流方案是將羧甲基纖維素(CMC)與丁苯橡膠(SBR)進行復合,CMC包覆於石墨表面,SBR顆粒狀分佈於石墨負極之間,能夠充分發揮SBR的良好彈性以及CMC的良好分散效果。然而傳統CMC+SBR體系黏附力有限,硅基負極易膨脹的特性使得新型粘結劑PAA迎來發展機遇:1)PAA黏附力強:側鏈因含有較多羧基官能團可以與活性材料表現的羥基產生氫鍵,將負極活性物質與集流體連結;2)PAA通過與硅形成類似SEI膜的包覆層能夠提高硅基負極循環性能。

圖表14:PAA與負極活性材料間粘結的作用機理

資料來源:劉夢如等《PAA類黏結劑在鋰電池中電化學性能研究》(2021),中金公司研究部

圖表15:PAA粘結劑能夠更好地限制活性材料體積膨脹問題

資料來源:劉夢如等《PAA類黏結劑在鋰電池中電化學性能研究》(2021),中金公司研究部

圖表16:不同負極粘結劑性能對比

資料來源:GGII,中金公司研究部

粘結劑國產化替代加速進行。國內廠商多年佔據CMC及SBR粘結劑市場主要地位,2021年美國、日本以及歐洲企業佔據超過90%的市場份額,主要廠商包括美國雅詩蘭(CMC)、荷蘭諾力昂(CMC)、德國巴斯夫(SBR)、日本瑞翁株式會社(SBR)、A&L株式會社(SBR)、JSR株式會社(SBR)及大賽璐(CMC)等;國內粘結劑企業起步較晚,但近年來技術積累帶來產品性能不斷優化,同事配套原材料和設備不斷提升,逐步實現國產替代,國內主要企業包括茵地樂(SBR)、深圳研一(SBR)、晶瑞電材(CMC+SBR)、松柏化工(CMC+SBR)、金邦電源(CMC+SBR)和重慶力宏(CMC)等。此外,PAA方面,國內技術迭代較快,主要企業有茵地樂(璞泰來控股)、深圳研一、藍海黑石、迴天新材等。

電解液:高壓快充帶來新型溶劑、鋰鹽、添加劑應用機遇,LIFSI用量有望提升

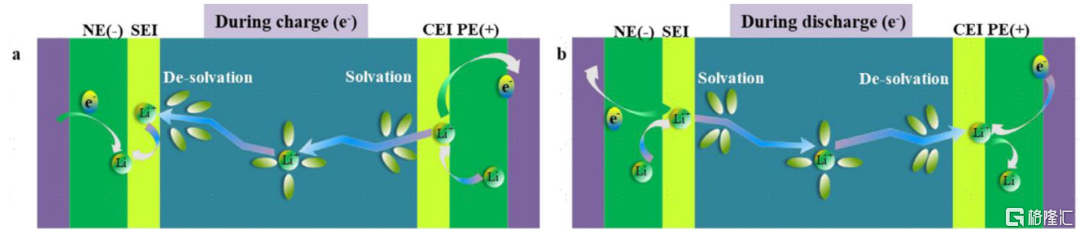

通過多種溶劑、鋰鹽和添加劑來降低鋰離子的溶劑化/去溶劑化活化能、同時形成穩定的SEI/CEI膜是提升電解液快充性能的主要方向。在鋰電池充電過程中,離子傳輸與電解液相關的過程主要包括:1)鋰離子溶劑化;2)溶劑化鋰離子在電解液的體相中擴散;3)溶劑化Li+在SEI膜處去溶劑化;4)鋰離子穿過SEI膜;5)在SEI-石墨界面上的電荷轉移。通常,鋰離子在液態電解質中的擴散係數比固體電極中的擴散係數高几個數量級,因此溶劑化Li +離子在SEI膜處的去溶劑化、去溶劑化離子在SEI膜中的傳輸,是決定鋰電池快充性能的重要因素。大多數情況下,提高電解質的離子電導率有利於降低Li +離子的溶劑化和去溶劑化活化能,進而提升充電效率。

圖表17:充電(a)和放電(b)過程中鋰離子轉移示意圖

資料來源:Dan Zhang《Research progress on electrolytes for fast-charging lithium-ion batteries》(2023),中金公司研究部

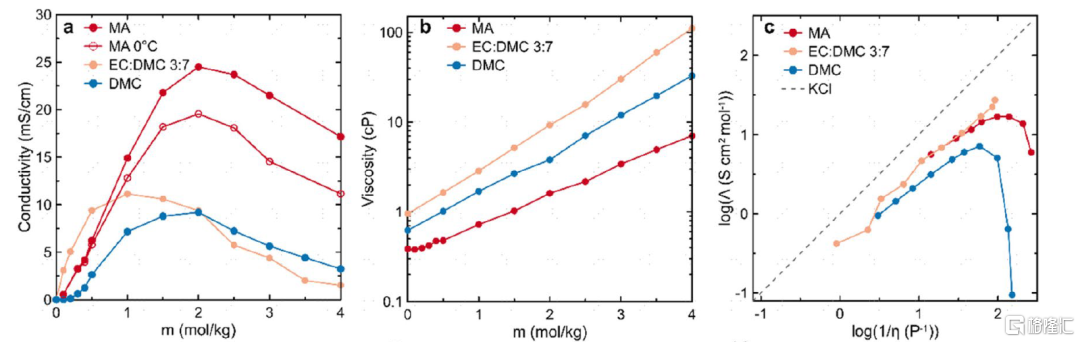

►溶劑:添加共溶劑提升電導率。最常見有效的改性方法為加入低黏度的共溶劑以提升電解液體系的電導率,如丙腈(PN)、乙酸甲酯(MA)、丙酸甲酯(MP)、甲酸甲酯(MF),同時MA/MF等羧酸酯溶劑與鋰的鍵長要大於碳酸酯,説明其更容易去溶劑化,去溶劑化活化能更低。但這些共溶劑不利於去形成緻密均勻的低阻抗SEI,極大地限制了電池的倍率能力,需通過添加適宜的添加劑組合進行抑制。

圖表18:乙酸甲酯(MA)、EC、DMC等溶劑電導率、黏度性能對比

資料來源:E. R. Logan《Ester-Based Electrolytes for Fast Charging of Energy Dense Lithium-Ion Batteries》(2020),中金公司研究部

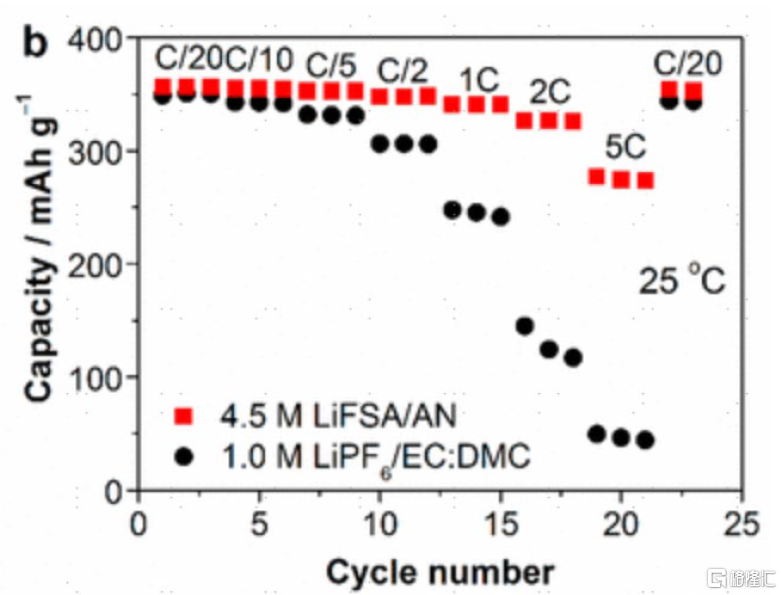

►鋰鹽:採用高濃度鋰鹽、替換新型鋰鹽:

高濃度鋰鹽:高濃電解液(HCE,highly concentrated electrolyte)可提升電池倍率性能,但未緩解其普遍具有的高粘度和隔膜潤濕性差等問題,局部高濃度電解液(LHCE)成為了一個關鍵的突破口,其在HCE基礎上加入了低極性的溶劑進行“稀釋”,使得LHCEs 體系在保持 HCEs 獨特溶劑化結構的基礎上同時具備低粘度和良好的浸潤性。但高濃度鋰鹽較高成本制約其商業化進程。

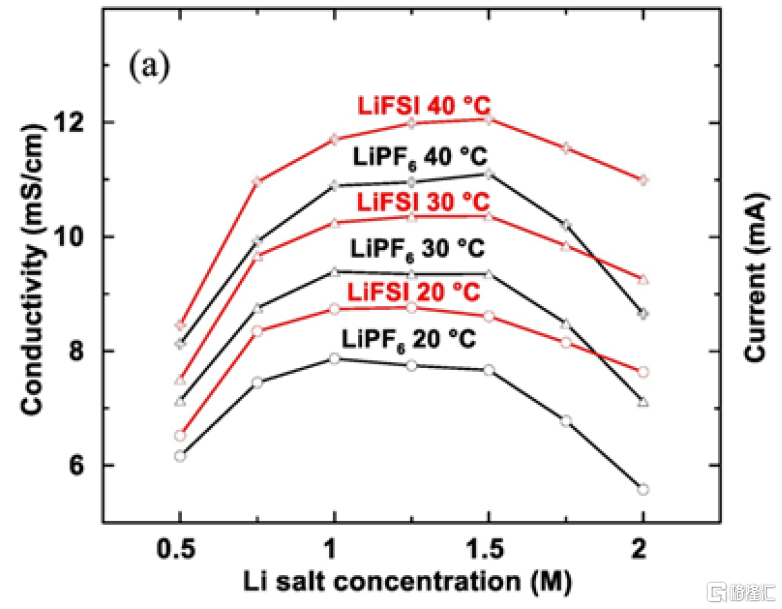

LIFSI鋰鹽替代:LIFSI相比傳統的LiPF6具有更高的電導率和更低的粘度,同時提升SEI膜的熱穩定性,但其目前也面臨成本更高、高濃度下鋁箔腐蝕等問題,尚未替代LiPF6成為主鹽。

圖表19:高濃LIFSI/AN電解液倍率性能更優

資料來源:Yuki Yamada《Unusual Stability of Acetonitrile-Based Superconcentrated Electrolytes for Fast-Charging Lithium-Ion Batteries》(2014),中金公司研究部

圖表20:LiFSI電導率比LiPF6更高

資料來源:Zhijia Du《Enabling fast charging of high energy density Li-ion cells with high lithium ion transport electrolytes》(2019),中金公司研究部

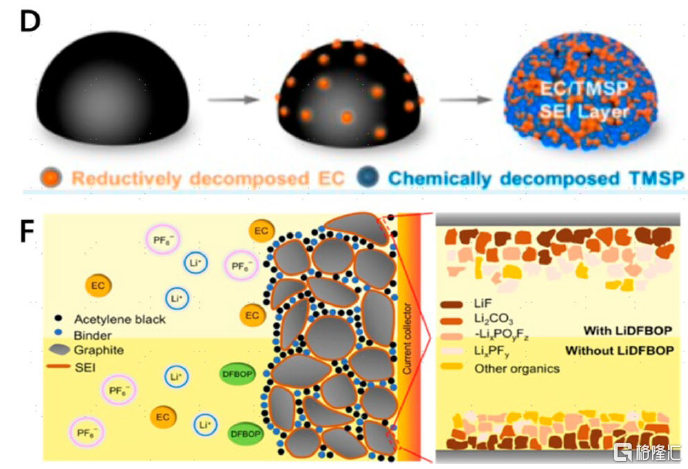

►添加劑:通過添加劑的改善SEI膜性能,從而構建有利於Li轉移的SEI膜:

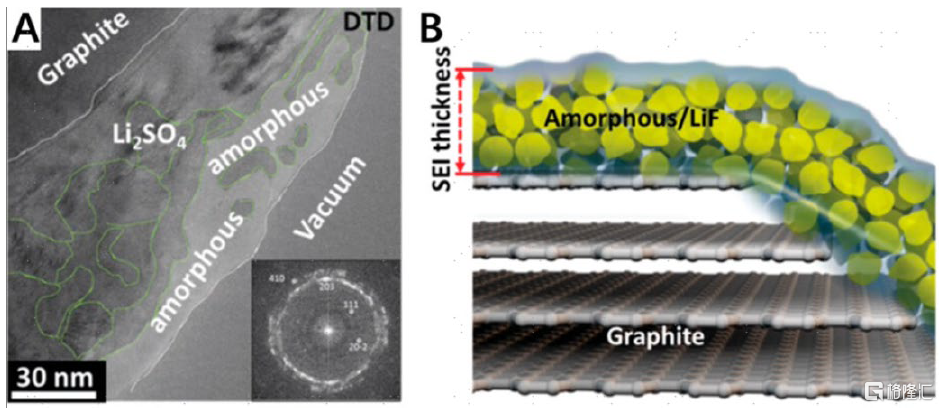

含硫添加劑:通常用於改善石墨的性能。DTD因具有比EC更高的還原電位和SEI膜的成膜能力而用於抑制溶劑分子的嵌入和石墨層的脱落,其餘含硫添加劑如PS(1,3-丙烷磺酸內酯)、PES(1,3-丙烯基內酯)也可作為SEI成膜劑,促進在第一次循環過程中產生均勻穩定的SEI,能穩定高電壓下正極循環性能也能提高石墨負極的穩定性。

含氟添加劑:適合在石墨負極上形成SEI膜。FEC(氟代碳酸乙烯酯)具有高於EC的還原電位,可提高SEI膜的密度、堅固性和電化學穩定性。

含磷添加劑:增強石墨電極的快速充電性能。一種典型的添加劑是TMSP(三(三甲基硅烷)磷酸酯),可生成穩定的SEI膜,有助於更好的循環穩定性和更高的庫侖效率。此外,一些含磷/磷的鋰鹽如LiBOB、LiDFOB、LiBODFP、LiPO2F2也作為添加劑,通過調整SEI層來促進石墨負極的性能,同時LIODFB、LIBOB又可在含LIFSI電解液中降低鋁箔腐蝕現象的發生(添加劑會在鋁箔表面分解並形成保護膜)。

圖表21:含有DTD(A)和FEC(B)的SEI膜

資料來源:Hao Zhang《Electrolyte Optimization for Graphite Anodes toward Fast Charging》(2023),中金公司研究部

圖表22:含有TMSI(D)和LiDFBOP(F)的SEI膜

資料來源:Hao Zhang《Electrolyte Optimization for Graphite Anodes toward Fast Charging》(2023),中金公司研究部

2.3 電池熱管理:高壓快充散熱需求增加,電池熱管理迎重塑

液冷板:高壓快充催化電芯級液冷板需求

液冷為動力電池主流冷卻技術,液冷板為核心零部件。電池冷卻技術按照冷卻媒介可分為空氣冷卻、液體冷卻和相變冷卻三類,液冷由於比熱容大、換熱係數高等優勢成為動力電池主流冷卻技術。液冷系統零部件包括電池冷卻器、電子膨脹閥、電子水泵、電池閥、液冷板等。液冷板通過冷卻液在液冷通道中的循環流動傳遞走多餘熱量實現冷卻功能,是液冷系統的關鍵部件,其技術核心在於:1)散熱功率大,能快速導出電池包的多餘熱量;2)密封性好,避免冷卻液泄漏,多采用釺焊工藝;3)冷卻迴路設計精準,保障電芯單體温度均勻性;4)重量輕,通常為鋁製材料。

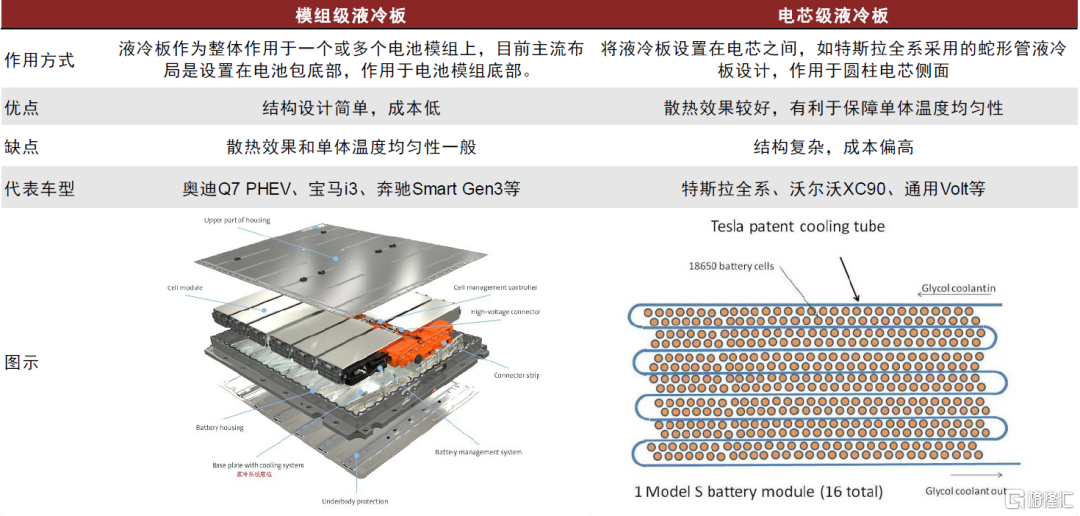

電芯級液冷板佈局散熱效果更佳。液冷板按照佈局方式可劃分為模組級液冷板和電芯級液冷板。其中模組級是將液冷板整體作用於一個或多個電池模組上,目前主流佈局在電池包底部,典型代表如大眾MEB、奧迪、通用、平治等車型;這種方案冷卻結構設計簡單,成本低,但散熱效果及單體温度均勻性一般。而電芯級是將液冷板設置於電芯之間,作用於電芯側面,如特斯拉全系採用蛇形管的液冷板設計,作用於圓柱電芯側面;這種方案散熱效果較好,且有利於保障單體温度均勻性,但冷卻結構設計較複雜、成本偏高。

圖表23:模組級液冷板與電芯級液冷板對比

資料來源:動力電池技術,大眾官網,特斯拉官網,中金公司研究部

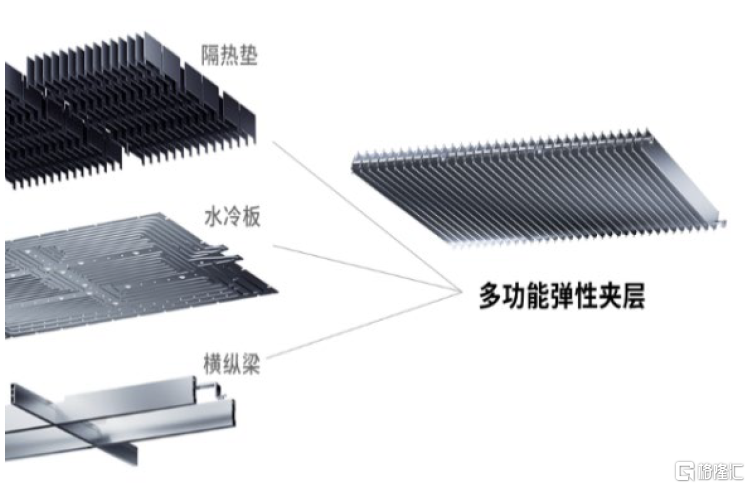

高壓快充帶來散熱需求增加,驅動液冷板配套價值量提升。高壓快充下高倍率電池發熱量大幅增加,帶來散熱需求的提升,也對液冷板的冷卻效率提出了更高的要求。傳統“電芯-模組-電池包”三層結構下,隔熱和散熱設計分離,隔熱墊放置在電芯之間而液冷板放置在電池模組底部。高壓快充要求散熱面積提升,增加了對電芯層級的散熱需求,而電芯級冷卻的實施需要結合無模組化電池包設計。以寧德時代採用CTP 3.0技術的麒麟電池為例,其將電池包中的橫縱梁、液冷板和隔熱墊集成於多功能彈性夾層中並放置於電芯之間,實現了支撐、冷卻、隔熱、緩衝功能的四合一,使換熱面積擴大了4倍,大大提升了冷卻效率並有利於高壓快充的實現,其10%-80%SOC的充電時長達到10min。因此,高壓快充驅動了液冷板量價齊升,單車配套價值量大幅增加,由原來不到1000元有望增至1500-2000元。一方面,液冷板用量將會得到大幅提升,除了電池底部放置液冷板之外,電芯之間也會放置立式液冷板;另一方面,由於液冷板部分需充當橫縱梁承擔結構支持等功能,結構強度的提升使價值量增加,也帶動了上游鋁型材需求的增加。

圖表24:麒麟電池多功能彈性夾層設計

資料來源:公司官網,中金公司研究部

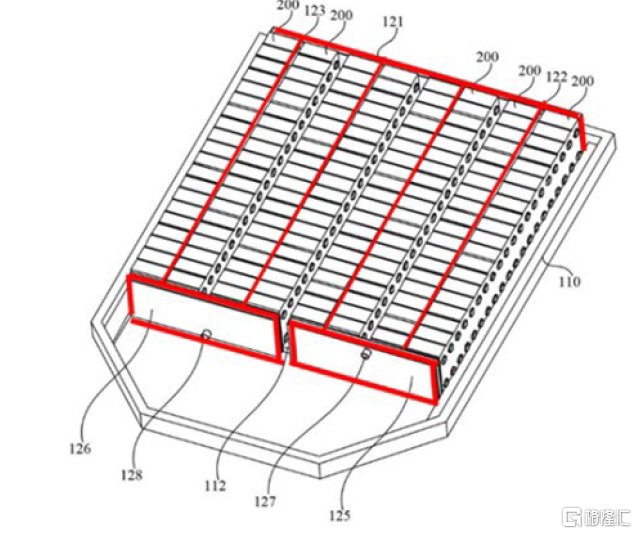

圖表25:麒麟電池液冷板設計

注:專利公開號為CN216648494U,圖中標紅位置為加強體結構,水冷功能集成於加強體之中資料來源:國家知識產權局,中金公司研究部

導熱膠:性能和用量提升,需同時兼顧導熱和粘粘功能

膠粘劑的用量及性能要求(導熱&粘粘)有望提高。膠粘劑在電池包中的主要功能為:1)結構粘接,連接固定電芯與PACK殼體,2)熱管理,充當液冷板和動力電池模組或電芯之間的傳熱媒介。中金研究認為CTP設計有望帶動導熱材料單車用量及性能要求的進一步提高,CTP結構在省卻模組部件的同時,需要使用大量膠粘劑來連接固定電芯,與此同時電池體積能量密度的提高帶來放熱量的增高,對導熱填料的性能指標也提出了更高的要求。

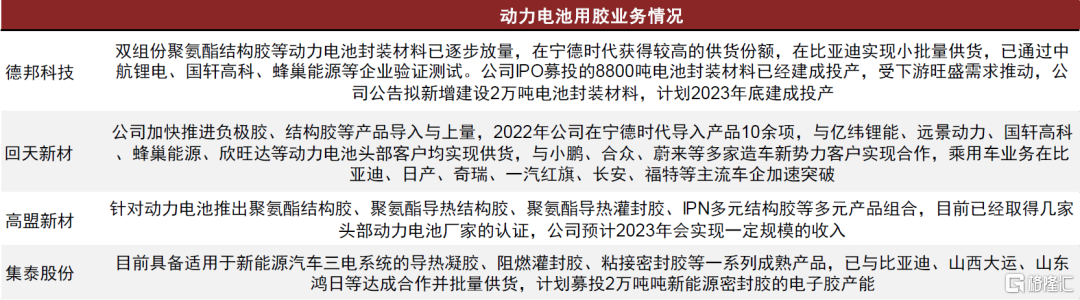

目前聚氨酯膠和導熱球鋁的高端市場仍由外資主導,自主品牌國產替代是一大發展趨勢。

►膠粘劑:動力電池用膠多為聚氨酯膠,目前高端市場仍由陶氏、漢高、巴斯夫等外資企業主導,核心壁壘在於配方研發及下游客户多層認證。近年來,國內廠商加快推進動力電池用膠的進口替代,其中德邦科技已在寧德時代獲得較高供貨份額,並在比亞迪實現小批量供貨;迴天新材已在寧德時代導入多項產品,與億緯鋰能、遠景動力等動力電池客户實現供貨,與小鵬、合眾、蔚來等多家造車新勢力實現合作;高盟新材已經取得幾家頭部動力電池廠家的認證;集泰股份與比亞迪、山西大運、山東鴻日等達成合作並批量供貨。

►導熱填料:高端的導熱用球形氧化鋁主要由日本電氣化學和日本昭和電工等國外企業供應。近年來,國內領先廠商如壹石通、百圖新材、聯瑞新材逐步掌握高端球形氧化鋁的核心生產技術、並積極配置產能。通過對比,壹石通的導熱用球形氧化鋁產品在純度、比表面積、電導率等指標方面均處於行業領先水平,具備性能和差異化優勢,目前主要供應比亞迪刀片電池,並積極與頭部鋰電池企業上游導熱材料供應商對接。

圖表26:國產廠商動力電池用膠業務進展(截至2023年5月)

資料來源:各公司公吿,中金公司研究部

圖表27:壹石通導熱用球形氧化鋁產品與國內可比公司的對比

資料來源:公司公吿,公司官網,中金公司研究部

隔熱材料:阻燃需求提升,有望驅動新型隔熱材料應用

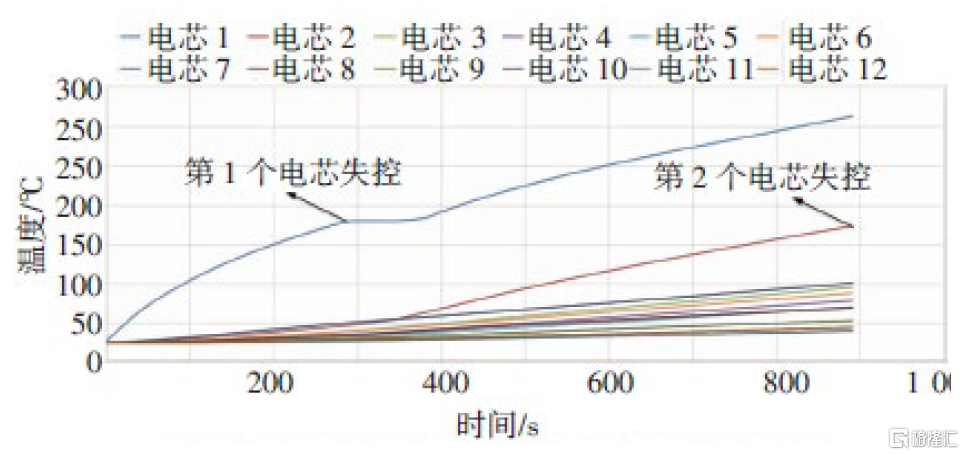

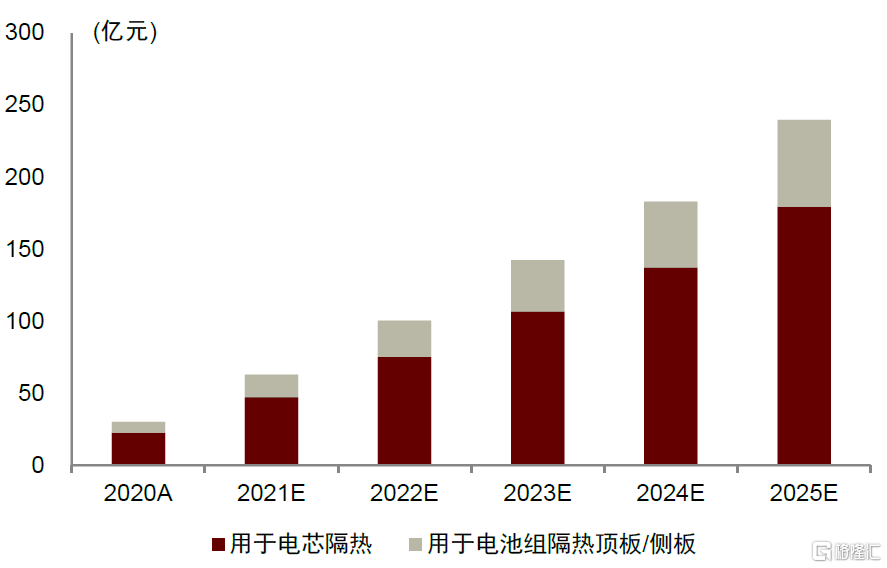

電池隔熱阻燃的安全需求日益突出。隔熱材料在電芯中起到兩方面的重要作用:1)有效減少電芯磨損,起到緩衝保護作用;2)在電芯熱失控時,能夠及時阻隔熱量,抑制熱擴散,延緩事故發生,增加逃生時間。除電芯外,隔熱材料也可用於頂板/側板,起到防火和抗衝擊的作用。假設用於電芯的隔熱材料用量為7.5kg/車,用於電池組頂板/側板的隔熱材料用量為2.5kg/車,隔熱材料單價為100元/kg,根據中金研究的測算,全球動力電池隔熱材料市場空間將於2025年達到240億元,2022-2025CAGR約為34%。

圖表28:相鄰電芯增加阻燃材料能防止電芯連續熱失控

資料來源:焦紅星《電池熱失控防護方案仿真分析》2021,中金公司研究部

圖表29:全球電池隔熱材料市場空間測算

資料來源:GGII,CIAPS,中金公司研究部

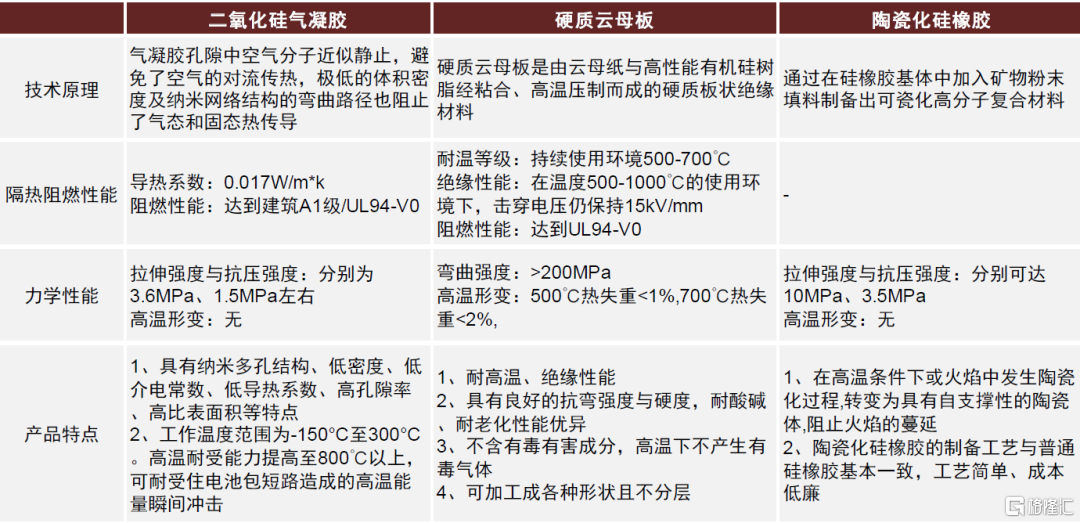

隔熱材料技術路線多元,各有千秋。

►氣凝膠:導熱優勢突出,但高温應用受限。SiO2氣凝膠隔熱片較普通隔熱泡棉導熱係數更低,只需1/5-1/3的厚度即可達到相同的隔熱效果,為動力電池節省更多空間,並且保温效果更佳。然而SiO2氣凝膠在高温下氣凝膠孔結構容易發生坍塌,材料趨於緻密,導致高温環境下熱導率增幅較大,耐熱温度僅為800℃,有氧環境下長期使用温度不超過650℃,限制了SiO2氣凝膠在高温領域的應用。早期我國高端氣凝膠主要依賴進口,近幾年隨着埃力生、納諾科技等多家廠商填補了國內空白,已基本完成了進口替代。

►雲母板:耐高温與絕緣性能突出,但貼合度較差。相對於一般絕緣材料,硬質雲母板具有優異的耐高温、絕緣性能,在温度500-1000℃的使用環境下,擊穿電壓仍保持15kV/mm;化學性質穩定,耐酸鹼、耐老化性能優異;同時不含有毒有害成分,高温下不產生有毒氣體。但硬質雲母板的劣勢在於,其密度較大,並且是剛性材料不易變形,很難做到與電池的充分貼合。

►陶瓷化硅橡膠:阻燃效果及力學性能突出,產業化應用尚少。相較於其他有機聚合物,陶瓷化硅橡膠具備耐熱性好、熱釋放速率低、幾乎無燃燒低落物、成瓷保障結構完整等優點。目前陶瓷化硅橡膠在動力電池領域的產業化應用尚少,主要由壹石通等企業推動。壹石通的陶瓷化硅橡膠已順利導入汽車領域,用於滅火毯和鋰電池組(PACK)隔熱泡棉。

圖表30:幾種電池隔熱材料的對比

資料來源:納偌科技官網,浙江榮泰官網,南京玻纖院,中金公司研究部

2.4 零部件:高壓快充驅動零部件升級迭代,ASP顯著提升

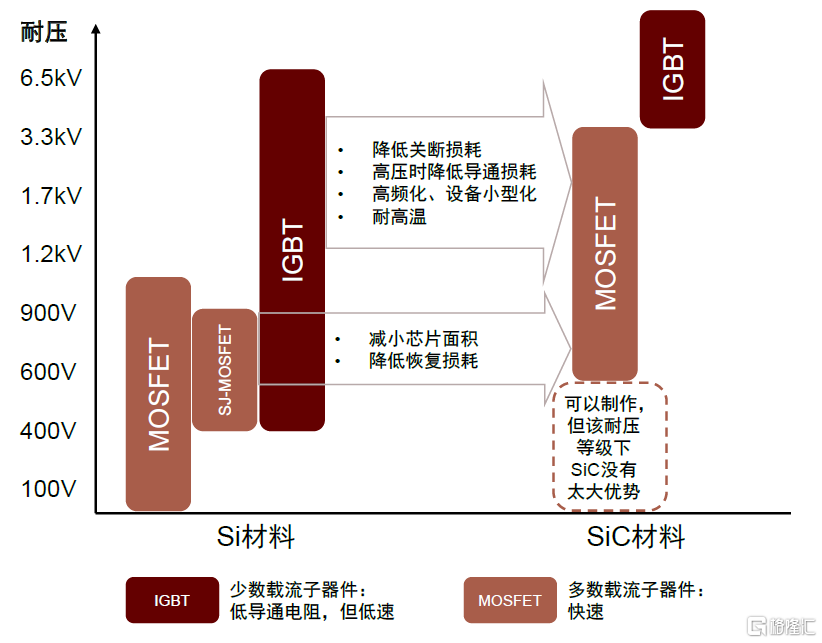

功率器件:SiC-MOSFET加速替代Si-IGBT,單車配套價值量顯著提升

800V高壓快充對功率器件耐壓需求大幅提升,SiC-MOSFET相較Si-IGBT更具優勢。功率器件主要應用於電動汽車的電驅系統、空調系統、車載充電機(OBC)、車載DC/DC變換器以及高壓配電盒(PDU)等核心電控領域。電動汽車電機控制器在工作過程中會在直流母線電壓基礎上產生電壓浮動,因此在450V直流母線電壓下,功率器件承受的最大電壓應在650V左右;若直流母線電壓提升到800V以上,對應的功率器件耐壓水平則需提高至1200V左右。目前400V平台車型一般採用Si-IGBT器件,而當電壓平台升級到800V時,之前用於400V的Si-IGBT將不再適用,需替換為耐高壓的Si-IGBT或升級至SiC-MOSFET。相較於Si-IGBT,SiC-MOSFET由於其材料和器件結構特性,具備耐高壓、低損耗、高頻率等顯著優勢,中金研究認為有望在800V高壓快充車型中成為主流。

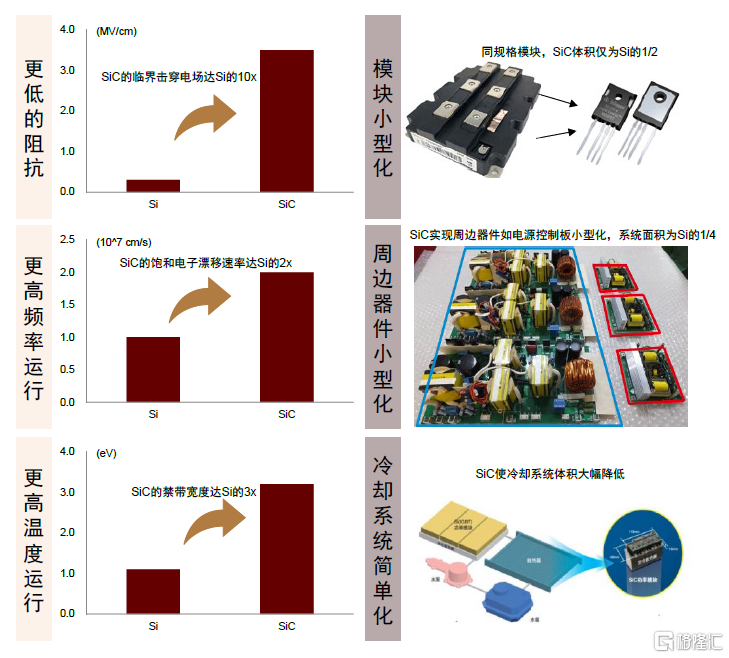

►SiC-MOSFET相較Si-IGBT可同時具備耐高壓、低損耗和高頻三大優勢,在800V高壓下性能優勢更明顯。SiC材料擊穿電場強度是Si的十餘倍,使得SiC器件耐高壓特性顯著高於同等Si器件。SiC材料的禁帶寬度是Si的3倍,使得SiC-MOSFET泄漏電流較Si-IGBT大幅減少,降低導電損耗。同時,SiC-MOSFET屬於單極器件,不存在拖尾電流,且較高的載流子遷移率減少了開關時間,開關損耗因此得以降低。此外,MOSFET自身相較於IGBT也具備高頻優勢。對比之下,SiC器件在高壓下性能更好。根據ST的數據,在純800V高壓系統下,1200V的SiC-MOSFET較Si-IGBT總損耗更低,在常用的25%負載下,SiC-MOSFET損耗最多低於Si-IGBT約80%;在100%負載下,SiC-MOSFET損耗最多低於Si-IGBT約60%。同時,在400V電壓平台下,SiC-MOSFET能夠比Si-IGBT器件擁有2-4%的效率提升;而在800V電壓平台下其提升幅度則可增大至3.5-8%。

►SiC-MOSFET有助於電動汽車實現輕量化。SiC較Si擁有更高熱導率,散熱容易且極限工作温度更高,可有效降低汽車系統中散熱器的體積和成本。同時,SiC材料較高的載流子遷移率使其能夠提供更高電流密度,在相同功率等級中,SiC功率模塊的體積顯著小於Si基模塊,進一步助力電動汽車實現輕量化。據Wolfspeed研究顯示,相同規格的SiC-MOSFET與Si-MOSFET相比,其尺寸可大幅減少至原來的1/10。此外,由於SiC材料具備更高的功率密度,所以同等功率下,SiC器件的體積可以縮小至1/2甚至更低;且由於SiC-MOSFET的高頻特性,SiC的應用能夠顯著減少電容、電感等被動元件的應用,簡化周邊電路設計。

圖表31:Si與SiC材料功率器件應用對比

資料來源:ROHM《SiC功率器件・模塊應用筆記》(2021),中金公司研究部

圖表32:SiC的器件特性有助於電動汽車實現輕量化

資料來源:ROHM官網,ST官網,英飛凌官網,中金公司研究部

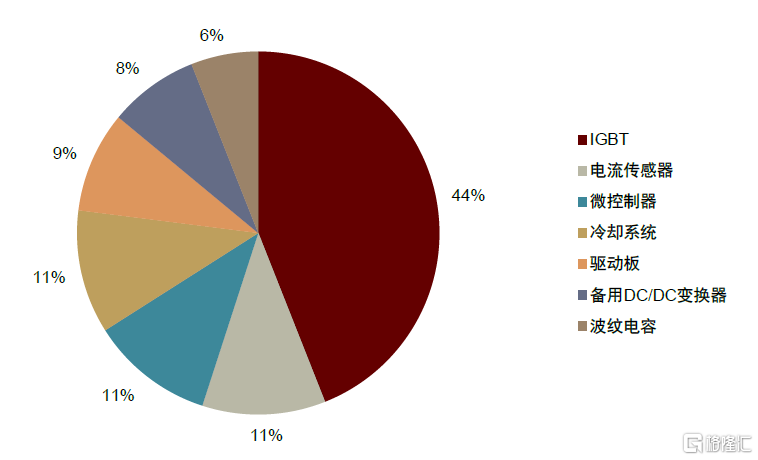

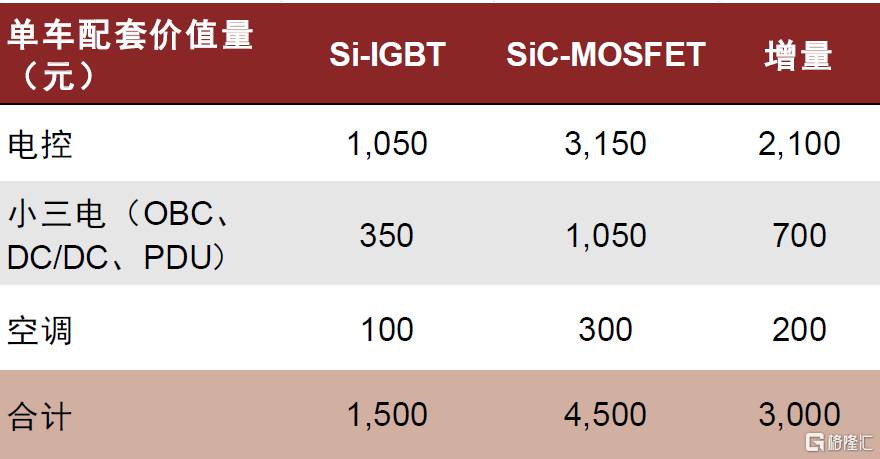

SiC-MOSFET的替代驅動功率器件單車配套價值量顯著提升。在Si-IGBT方案下,功率器件單車價值量約1500元。單個電機控制器價值量約3000元,其中原材料成本佔比約85%,Si-IGBT功率模塊佔原材料成本比約44%,折算價值量約1,050元。小三電合計單車價值量約2500-3000元,其中Si-IGBT功率模塊價值量約350元。此外,空調系統變頻器、控制器中所用IGBT模塊均價約100元。在SiC-MOSFET方案下,功率器件單車價值量將提升至4500元。目前SiC功率模塊的成本約為Si功率模塊的3倍。全系800V架構車型中,電機控制器、小三電、空調的工作電壓均升級至800V。不考慮SiC器件應用後帶來的散熱系統降本、降低功耗帶來的潛在電池降本等因素,若將上述部件中Si-IGBT功率模塊全部更換為SiC-MOSFET模塊,則功率器件單車價值量將提升至4500元。

圖表33:電機控制器成本構成(Si-IGBT)(2022年)

資料來源:華經產業研究院,中金公司研究部

圖表34:Si與SiC功率器件整車成本測算對比

資料來源:英搏爾公司公吿,比亞迪半導公司公吿,中金公司研究部

配電系統:高壓快充驅動熔斷器、高壓直流繼電器產品規格升級

配電系統的核心是熔斷器+高壓直流繼電器,對整車高壓回路進行控制和電路保護。800V高壓快充下,高壓回路中電壓、電流提升,尤其是主迴路及快充迴路,額定電流或將提升至300A以上(400V平台約200A左右),短路電流、衝擊電流亦將更嚴重,對於熔斷器、高壓直流繼電器在耐電壓/電流、抗衝擊/短路電流、絕緣、散熱、抗電磁干擾、滅弧等方面的性能提出了更高要求,需要進行產品升級:

►高壓直流繼電器:800V快充由於電壓和電流更大,繼電器在斷開電路時會產生更嚴重的拉弧,對高壓直流繼電器耐壓/絕緣/滅弧/散熱/抗衝擊電流等要求更高,相應的產品需在觸點材料、滅弧氣體、絕緣設計、散熱設計方面做改進,產品尺寸更大,產品附加值提升。中金研究預計高壓快充車型,高壓直流繼電器單車配套價值較400V平台提升約20-25%。

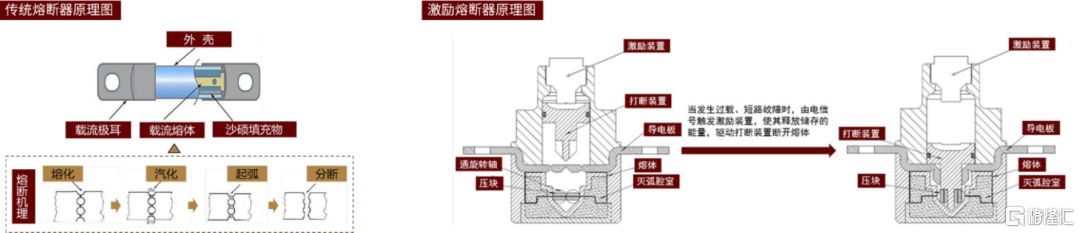

►熔斷器:與高壓直流繼電器類似,在800V高壓快充下,熔斷器耐壓/絕緣/抗衝擊電流等性能要求更高,相應的產品在熔體、滅弧截至、絕緣設計、散熱等方面需要做改進,單車配套價值中金研究預計較400V平台提升接近20%;同時,考慮到高壓快充工況更加嚴苛、複雜,以及高壓、大電流下對整車和人員的安全保護需求更高,對熔斷器響應精度、可靠性及壽命要求大幅提升,中金研究認為或將加速激勵熔斷器的滲透、主要應用在電流較大的主迴路或者快充迴路中;相比傳統的熔斷器,激勵熔斷器動作時間更短、功耗更低,小倍數過載電流分斷速度和耐受衝擊能力顯著提升,可主動切斷高壓回路、快速中斷系統供電並隔離高壓端;若採用激勵熔斷器,中金研究測算單車配套價值量或較400V平台提升50%+。

圖表35:傳統和激勵熔斷器原理對比

資料來源:《電子電氣設備的熔斷器、斷路器保護》肖忠模,王嘯,吳也文,2004、中熔電氣專利説明書(專利號CN 213601831 U)、中金公司研究部

圖表36:高壓快充驅動高壓直流繼電器、熔斷器單車配套價值量提升

資料來源:宏發股份官網,中熔電氣公司公吿,愛採購,中金公司研究部

2.5 補能網絡:充電設備向分體式、配儲、液冷、高功率趨勢發展

快充不僅要求電池端材料和技術升級,還對補能網絡也提出了設備升級的需求。中金研究認為,充電設備升級需求主要體現在充電樁結構變化和配儲擴容需求增加,以及充電模塊、槍線等核心零部件的技術路線變化。

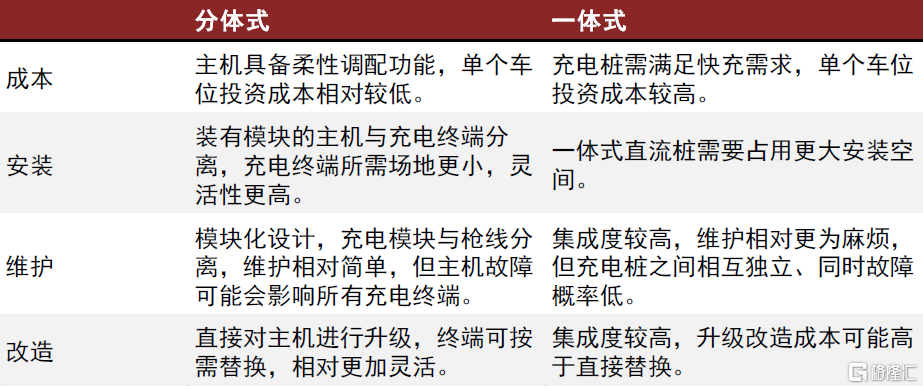

充電樁:高壓快充下分體式或將成為主流趨勢,配儲有望解決擴容問題

分體式充電樁具備柔性調配能力,或將成為快充主流方案。快充情境下,充電樁開始往高電壓高功率方向發展,充電電壓從400V提升至800-1,000V,充電功率由120kW向480kW發展。鋰電池充電過程本身不需要持續的最高電壓和最高電流投入,而傳統的一體式充電樁為滿足高壓快充需求、需要具備對應的最高電壓和功率條件,單位投資成本相對較高,由此能夠降本的分體式充電樁應運而生。分體式充電樁,也稱為充電堆,由一個集成充電模塊的主機和若干個充電終端組成,二者通過電纜連接。相比一體式充電樁,分體式充電樁具備柔性調配能力,充電主機能夠根據不同車輛充電階段、靈活分配充電電壓及電流,能夠以更低功率的硬件配備滿足同等數量車輛的充電需求,投資上更具備成本優勢。中金研究認為,雖支持高壓快充的車輛會逐漸增多,但市場大部分存量車輛並不擁有高電壓平台、非快充仍舊是主要充電場景,充電設備仍需具備向下兼容性;在此背景下靈活度更高的分體式充電樁相比一體式充電樁具備明顯的成本優勢,能夠滿足高壓快充需求同時向下兼容、並且單樁投資成本相對更低,充電堆或將成為高壓快充設備端的主流解決方案。

圖表37:分體式充電樁示意圖

資料來源:綠能慧充官網,充換電展,中金公司研究部

圖表38:一體式及分體式充電樁解決方案對比

資料來源:充換電展,中金公司研究部

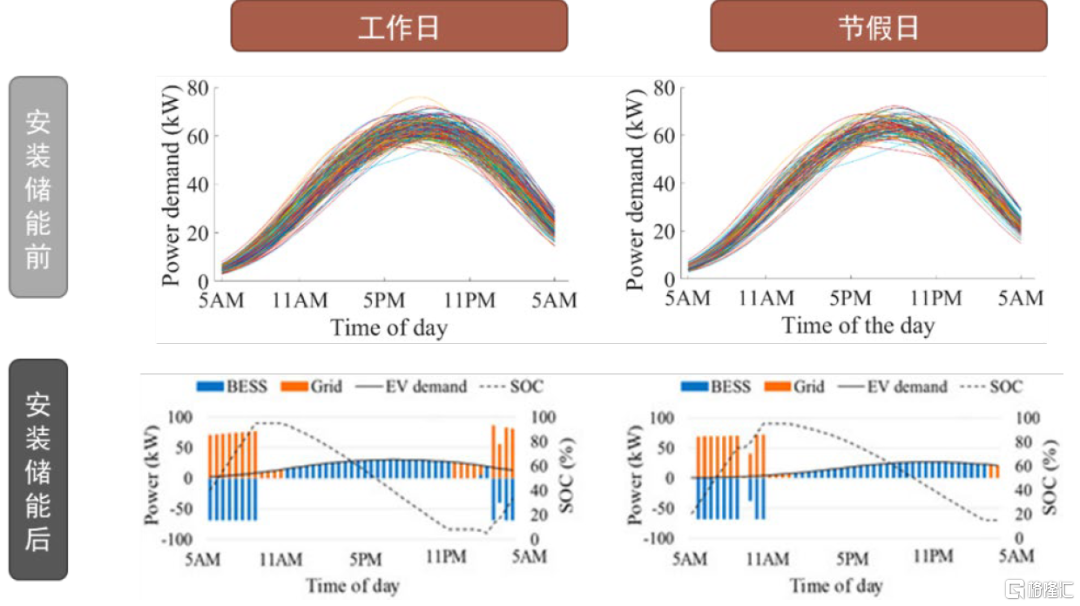

高壓快充加大擴容壓力,增配儲能有望成為解法。高壓快充需要高功率輸出,會在短時間內拔高充電站的負荷,對於充電站的變壓器容量和電網在配網側承載負荷的能力提出更高要求。除了直接配置容量更大的變壓器,儲能電池能夠在充電高峯放電、降低充電站的最大容量需求,能夠在不進行變壓器擴容和不增加電網高峯負荷的情況下實現高壓快充。中金研究認為,隨着原材料成本下降帶來鋰電價格下調,增配儲能的經濟性上升,再加上配網側負荷承載能力有上限,在充電站直接配置儲能或將成為快充落地的新解法。

圖表39:儲能系統起到削峯填谷作用,降低充電站對於擴容的需求

資料來源:Akhtar Hussain《Stationary Energy Storage System for Fast EV Charging Stations: Optimality Analysis and Results Validation》(2020),中金公司研究部

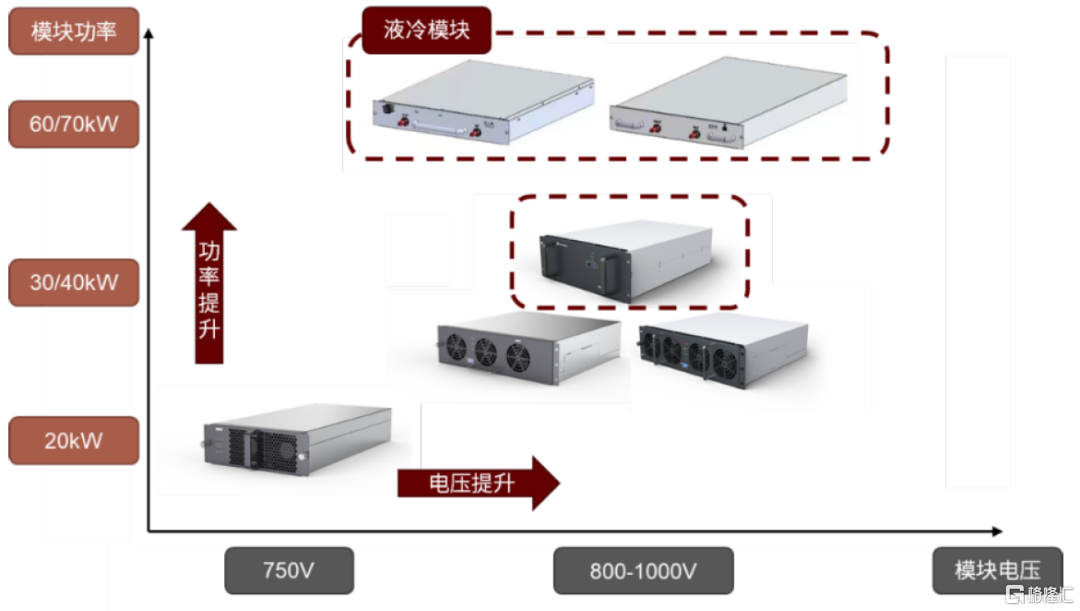

模塊:單位功率從20kW向30/40kW發展,液冷散熱成為新趨勢

快充驅動充電模塊向高功率、液冷散熱方向發展。高壓快充提升了充電電壓及充電功率,進而對充電樁核心部件充電模塊的性能參數提出了新要求。一方面,充電樁的電壓和功率上升,充電模塊需要提升適配電壓及體積功率密度,在有限空間裏做到更高的輸出電壓及功率;另一方面,功率提升帶來更高的散熱需求,傳統風冷模塊的散熱效率相對較低,液冷成為高功率充電模塊散熱的新方案。

►電壓提升趨勢:充電模塊恒功率電壓上限從此前500-750V上升為當前的800-1000V。

►功率提升趨勢:隨着充電樁功率提升,單個模塊功率從20kW逐步向30/40kW轉化,目前30-40kW模塊已經能夠覆蓋高壓快充的電壓及功率需求,中金研究認為快充及相對更低的單瓦成本會持續驅動30/40kW模塊的市佔率提升。往後看,中金研究認為單個模塊功率的提升,需要綜合考慮1)集成度提高帶來成本下降:單個充電模塊的功率提升會帶來體積功率密度提升、降低成本,2)設備宂餘:單個模塊故障對於整個充電樁的影響,3)調配效率:單個模塊功率越小、顆粒度越小,充電功率分配效率更高,相對利用率更高等因素的影響。

►液冷散熱趨勢:液冷模塊散熱效率更高、帶來更高的能量轉換效率,同時其三防性能高於風冷,維護成本更低、使用壽命相對更長,因此初始售價相對也更貴。

圖表40:快充驅動模塊功率和電壓提升,液冷產品開始出現

資料來源:英飛源官網,歐陸通官微,中金公司研究部

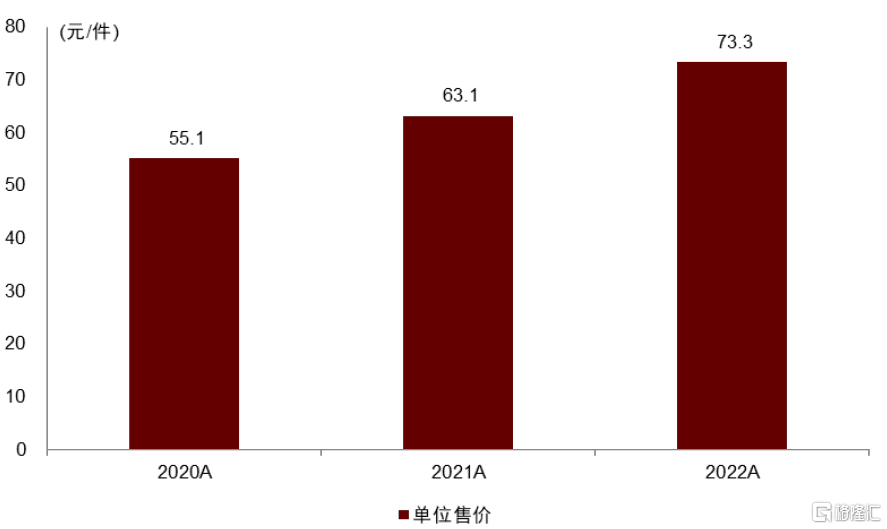

充電線:大電流下液冷方案出爐,單位售價大幅上升

液冷充電線需求提升,充電槍ASP大幅增加。除充電模塊採用液冷散熱外,高功率充電下充電槍線同樣有散熱問題,液冷充電槍由此誕生。除了解決散熱問題外,液冷模式的散熱效率更高、所需換熱設備的體積相對較小,因此液冷槍中電纜體積更小,充電槍的整體重量得以減輕,終端用户的體驗相對更好。由於性能優勢以及新技術一定的價格溢價,液冷充電槍的平均單價達到了風冷充電槍近10倍左右,中金研究認為未來快充發展會持續推動液冷槍需求、促進其滲透率提升。

圖表41:液冷充電槍價格昂貴,遠超風冷充電槍

資料來源:2023年上海充換電展,中金公司研究部

2.6 電池母排:大尺寸、集成化成為行業趨勢,單位價值量顯著上升

快充技術驅動電池母排單位用量及ASP提升。電池母排(Cells Contact System,簡稱CCS,下同)是一種將高壓連接器、銅巴、鋁巴、FPC/PCB/FFC/線束、塑料支架、温度傳感器、保險絲等電子部件,通過焊接、壓接、鉚接等方式組合在一起,實現電芯間串並聯、採集温度信號和電壓信號的電連接組件產品。

高壓快充背景下,電池電流增大,一方面增大電芯間連接電線等原材料所需用量,驅動電池母排向大尺寸方向發展;另一方面,大電流帶來更多散熱需求,而無模組化結構設計能夠實現電芯層面散熱,高度集成化的CTP/CTC技術由此成為優選方案,驅動電池母排向更加集成化、輕量化的方向發展;中金研究觀察到,電池母排已經開始由相對傳統的線束CCS轉向更加集成化和輕量化的FPC/PCB/FFC方案,單個電池包的電池母排用量及ASP均有明顯上升。根據高瀾股份公吿,2022年電池母排的單車價值量在1,000-1,500元左右;中金研究認為,隨着CTP/CTC和快充技術發展趨於成熟、滲透率逐步提升,高度集成的大尺寸電池母排有望成為行業主流,電池母排的單車價值量有望逐步上升、市場需求上限打開。

圖表42:更為集成化、輕量化的FPC CCS方案

資料來源:2023年上海車展,中金公司研究部

圖表43:壹連科技的電池母排CCS平均單價逐年上升,主要受益於FPC方案佔比增加

資料來源:壹連科技招股説明書,中金公司研究部

風險提示

新能源車銷量不達預期。高壓快充車型屬於新能源車的一個細分類別,若新能源車總需求不及預期,將影響高壓快充車型放量的力度,進而影響產業鏈的營收和利潤。

高壓快充車型量產不及預期。高壓快充需整車架構和零部件同步升級,涉及到部分全新的產品或工藝,若供應鏈認證或者產能節拍跟不上,將影響高壓快充車型量產的進程,進而影響高壓快充車型產銷,產業鏈升級將放緩。

超充樁建設不及預期。高壓快充車型需要匹配超充樁才能發揮其高效補能優勢,而超充樁建設面臨資金、土地、配電等問題,若超充樁建設不及預期,或將影響高壓快充車的推廣應用,進而影響銷量。

[1] https://www.catl.com/news/7160.html

[2] 吳敏昌等《硬碳包覆人造石墨作為鋰離子電池負極材料的快充性能評價》(2017)

注:本文摘自中金研究2023年8月14日已經發布的《高壓快充,破解新能源車裏程焦慮新解法》,分析師:曾韜 S0080518040001 ;王穎東 S0080522090002;劉爍 S0080521040001;於寒 S0080523070011 ;季楓 S0080523060017;劉倩文 S0080523070014;杜懿臻 S0080122070112