本文來自格隆匯專欄:半導體行業觀察,作者:姚東來

碳化硅半導體,是新近發展的寬禁帶半導體的核心材料,以其製作的器件具有耐高温、耐高壓、高頻、大功率、抗輻射等特點,具有開關速度快、效率高的優勢,可大幅降低產品功耗、提高能量轉換效率並減小產品體積,主要應用於以5G通信、國防軍工、航空航天為代表的射頻領域和以新能源汽車、“新基建”為代表的電力電子領域,在民用、軍用領域均具有明確且可觀的市場前景。我國“十四五”規劃已將碳化硅半導體納入重點支持領域,隨着國家“新基建”戰略的實施,碳化硅半導體將在5G基站建設、特高壓、城際高速鐵路和城市軌道交通、新能源汽車充電樁、大數據中心等新基建領域發揮重要作用。因此,以碳化硅為代表的寬禁帶半導體是面向經濟主戰場、面向國家重大需求的戰略性行業。

碳化硅在製造射頻器件、功率器件等領域具有明顯優勢。但是在射頻器件、功率器件領域,碳化硅襯底的市場應用瓶頸為其較高的生產成本。影響碳化硅襯底成本的制約性因素在於生產速率慢、產品良率低,主要系:目前主流商用的PVT 法晶體生長速度慢、缺陷控制難度大。相較於成熟的硅片製造工藝,碳化硅襯底短期內依然較為高昂。例如,目前碳化硅功率器件的價格仍數倍於硅基器件,下游應用領域仍需平衡碳化硅器件的高價格與因碳化硅器件的優越性能帶來的綜合成本下降之間的關係,短期內一定程度上限制了碳化硅器件的滲透率,其成本高限制了其在下端市場的應用場景以及市場滲透,那麼碳化硅具體貴在什麼地方呢?

一、碳化硅襯底認識

(一)襯底認識

(1)材質屬性

碳化硅襯底是新近發展的寬禁帶半導體的核心材料,碳化硅襯底主要用於微波電子、電力電子等領域,處於寬禁帶半導體產業鏈的前端,是前沿、基礎的核心關鍵材料。4H-SiC具有3.2(eV)的禁帶寬度,2.00飽和電子漂移速率(107 cm/s),3.5擊穿電場強度(MV/cm)以及4.00熱導率(W·cm-1·K-1),具有數倍於硅基的優勢。其中禁帶指在能帶結構中能態密度為零的能量區間,常用來表示價帶和導帶之間的能量範圍;飽和電子漂移速率指電子漂移速率達到一定範圍後,不再隨着電場作用而繼續增加的極限值;電子漂移速率指電子在電場作用下移動的平均速度;熱導率指物質導熱能力的量度,又稱導熱係數;擊穿電場強度指電介質在足夠強的電場作用下將失去其介電性能成為導體,稱為電介質擊穿,所對應的電場強度稱為擊穿電場強度。以下為具體第一、二、三代部分材料性能指標:

表一、材料的性能對比

注1:碳化硅有200多種結構,以上為常見的4H-SiC

基於以上優良的材料屬性特性,碳化硅襯底的使用極限性能優於硅襯底,可以滿足高温、高壓、高頻、大功率等條件下的應用需求,已應用於射頻器件及功率器件。

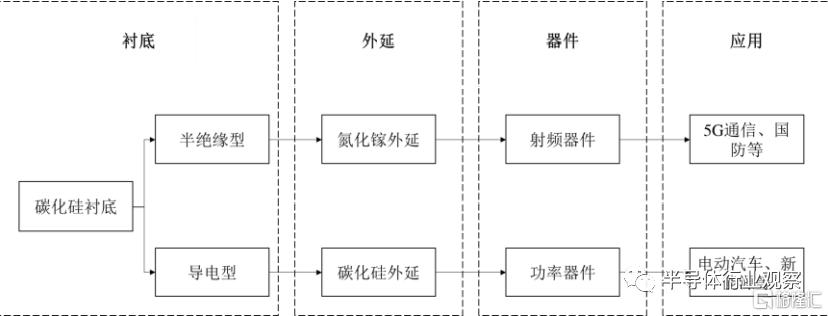

(2)碳化硅襯底分類

碳化硅襯底可分為半絕緣型與導電性兩種,其中,半絕緣型碳化硅襯底是具有高電阻率(電阻率≥105Ω·cm),半絕緣型襯底加之異質氮化鎵外延片可以作為射頻器件的材料,主要應用與上述所述場景的5G通訊、國防軍工等領域;另一類是低電阻率(電阻率區間為 15~30mΩ·cm)的導電型碳化硅襯底,導電性碳化硅襯底配之碳化硅的同質外延可以用來做功率器件的材料,主要的應用場景為電動汽車、系能源等領域,兩者均具備應用場景廣泛、波及行業眾多、市場範圍廣闊等特點。其材質至應用的主要流程如下圖所示:

圖二、碳化硅襯底分類

注1:圖片來源於巨浪資訊

注2:射頻器件指利用射頻技術形成的一類元器件,常用於無線通信等領域

注3:功率器件指用於電力設備的電能變換和控制電路的分立器件,也稱電力電子器件

二、成本貴在以下幾個方面

(一)一次性價格高昂耗材佔比重

圖三、某公司碳化硅襯底製備原料清單

注:單位:萬元

由圖三可知:(1)由原料支出總體金額來看,該公司的原料支出金額從2018年的3250萬元漲到了2021年的19926.9萬元,由此可看出碳化硅的市場熱度以及市場發展前景,從3250萬元到19926.9複合增長率高達6%以上,可見市場對於碳化硅的認可度以及碳化硅的市場熱度;(2)在碳化硅襯底的製備原料裏,以2021年為例,石墨件成本佔比為45.21%,石墨氈佔比為41.32%,佔據了原料成本的86.53%,相對比與碳粉、硅粉佔比0.97%、1.99%可謂差別巨大,相較於其餘一些拋光液2.01%,拋光墊1.75%,金剛石粉2.34%,其他佔比為4.18%等也是相差巨大,其中佔比最大的原料是石墨件45.21%,佔比最低的原料是切割鋼絲0.22%;(3)在2018—2021年碳化硅襯底製備的原料中根據其成本佔比波動趨勢可以將原料分為三類:第一類是佔比呈現上升趨勢的如石墨件從32.98%上升至45.21%,石墨氈從37.06%上升至41.32%;第二類是佔比基本保持穩定的原料如切割鋼絲佔比一直維持在0.25(±0.5之內),拋光液佔比一直維持在1%(±1%左右)以及拋光墊佔比一直維持在2%(±0.5%之內);第三類是呈現佔比下降趨勢的原料如碳粉從2018年佔比5.71%下降至2021年0.97%,硅粉2018年的佔比5.47%到2021年的佔比1.99%以及其他佔比從2018年的8.75%下降至2021年的4.18%;

綜合以上分析可知,在碳化硅的製備過程中,一次性價格高昂耗材佔比過重是導致碳化硅襯底生產成本高的原因之一。坩堝(石墨件)指以一定粒徑的石墨粉高壓壓制後高温長時間煅燒製成的器皿,具有耐高温、導熱性能強、抗腐蝕性能好、壽命長等特點,是碳化硅晶體生長過程中的耗材之一,其在碳化硅襯底生產原料中到2021年佔比達到45%以上,而且其佔比還呈現一種上升趨勢,這是碳化硅製備成本高昂的很大一個原因。

(二)製備工藝條件要求高

PVT 法指 Physical Vapor Transportation,物理氣相傳輸法,一種常見的碳化硅晶體生長方法,在2,300°C以上高温、接近真空的低壓下加熱碳化硅粉料,使其昇華產生包含Si、Si2C、SiC2等不同氣相組分的反應氣體;由於固相昇華反應形成的 Si、C 成分的氣相分壓不同,Si/C 化學計量比隨熱場分佈存在差異,需要使氣相組分按照設計的熱場和温梯進行分佈和傳輸,使組分輸運至生長腔室既定的結晶位置;為了避免無序的氣相結晶形成多晶態碳化硅,在生長腔室頂部設置碳化硅籽晶(種子),輸運至籽晶處的氣相組分在氣相組分過飽和度的驅動下在籽晶表面原子沉積,生長為碳化硅單晶。以上碳化硅單晶製備的整個固-氣-固反應過程都處於一個完整且密閉的生長腔室內,反應系統的各個參數相互耦合,任意生長條件的波動都會導致整個單晶生長系統發生變化,影響碳化硅晶體生長的穩定性;此外,碳化硅單晶在其結晶取向上的不同密排結構存在多種原子連接鍵合方式,從而形成200多種碳化硅同質異構結構的晶型,且不同晶型之間的能量轉化勢壘極低。因此,在PVT單晶生長系統中極易發生不同晶型的轉化,導致目標晶型雜亂以及各種結晶缺陷等嚴重質量問題。故需採用專用檢測設備檢測晶錠的晶型和各項缺陷。

由以上可以看出,碳化硅製備的工藝實現條件要求極高有以下幾點:(1)碳化硅粉料合成過程中的環境雜質多,難以獲得高純度的粉料;作為反應源的硅粉和碳粉反應不完全易造成 Si/C 比失衡;碳化硅粉料合成後的晶型和顆粒粒度難控制;(2)2,300°C以上高温、接近真空等在密閉石墨腔室內完成“固-氣-固”的轉化重結晶過程,生長週期長、控制難度大,易產生微管、包裹物等缺陷;(3)碳化硅包括200多種不同晶型,但生產一般僅需一種晶型,生長過程中易產生晶型轉變造成多型夾雜缺陷,製備過程中單一特定晶型難以穩定控制,且不同晶型之間的能量轉化勢壘極低又給控制增加了難度,期間的參數控制、相關研究需要巨大的研發成本,這又是導致合規的碳化硅成本高昂的又一大原因。

(三)污染處理

眾所周知,在國家加強生態建設、碳中和、碳達峯的大環境下,材料製備的污染問題無疑會給材料的成本增加一筆隱形投入。碳化硅襯底材料,主要工序涉及原料合成、晶體生長、晶錠加工、晶棒切割、切割片研磨、研磨片拋光、拋光片清洗等環節,不屬於重污染行業;產生的主要污染物為廢水(主要包括酸洗清洗廢水、廢氣淨化廢水、倒角清洗廢水、研磨清洗廢水、機械拋光清洗廢水、生活污水等)、一般固廢(主要包括提純雜質、加工下腳料、生活垃圾等)、危險廢物(主要包括廢研磨液、廢切削液、廢拋光液等)、廢氣(主要包括酸洗廢氣、乙醇清洗廢氣、有機廢氣等)、噪聲等。污染物處理主要方式為:廢水通過經污水處理站處理達標後排入市水質淨化廠進一步處理;一般固廢中生活垃圾委託環衞部門處理,其他通過回收單位進行資源再利用;危險廢物通過委託有資質第三方機構處理;廢氣通過排污裝置合規排放;噪音通過車間隔音措施等方式處理。

雖然碳化硅的製造企業不屬於重污染企業,但中國高質量經濟發展無疑是伴隨着國家加強生態建設、碳中和、碳達峯的大環境下進行的,所以製備材料的污染處理是一個不可忽視的重要因素。污染的處理費用雖然是材料製備環節中的間接費用,但是作為一種新型材料,其污染問題的處理也一直是大家關注的焦點問題,污染物的處理無疑又是高昂的碳化硅成本的助推者之一。

(四)以微觀密度為例解釋良率低

碳化硅核心技術參數包括直徑、微管密度、多型面積、電阻率範圍、總厚度變化、彎曲度、翹曲度、表面粗糙度。上述技術參數指標的具體含義如下:

表二、技術參數指標的具體含義

碳化硅晶體中最重要的結晶缺陷之一是微管,其是導致產品良率低以及合規碳化硅成本高昂的又一大因素。微管是延伸並貫穿整個晶棒的中空管道。微管的存在對於器件的應用是致命的,襯底中的微管存在的密度將直接決定外延層的結晶質量,器件區存在微管時將導致器件過高的漏電流甚至器件擊穿,造成器件失效。因此,降低微管密度是碳化硅產業化應用的重要技術方向。隨着微管缺陷改進技術的不斷進步,國際領先的碳化硅企業可以將微管密度穩定地控制在1cm-2以下。這只是其中一種指標的評判,可想而知,製造出以上諸多核心指標納米級別範圍內的優質襯底可見成本控制之難。

綜合以上信息可知,碳化硅製備過程中一次性價格高昂耗材佔比過重、製備工藝實現條件難度大、製備污染處理費用高以及晶體微管密度高等等原因是綜合導致碳化硅成本高昂的重要原因。由於以上幾點的都具有很高的技術壁壘、資金壁壘,突破需要巨大的研發投入以及長時間的人才培養,所以對於碳化硅的具體市場滲透來説,降成本、擴尺寸,加大市場滲透率還需要很長的路要走!