本文來自格隆匯專欄:招商策略張夏,作者:招商策略團隊

人類歷史經歷過兩次重要的能源革命,回溯覆盤歷次能源革命,能源增效和降本是永恆的主題。當下以低碳,可再生能源為標誌的第三次能源革命正在開展,本報吿將從煤炭、動力電池,儲能、光伏,風電、氫能和核電七大核心題材梳理相關能源領域的技術迭代和降本提效驅動力。

核心觀點

煤炭中期占主導地位,實現綠色開採與應用。煤炭是我國的主導能源,中期看佔絕對份額,通過科技進步實現煤炭安全、高效、智能、綠色開採和清潔高效利用是我國煤炭工業高質量發展的方向,在生產端,智能礦山技術提高了煤炭開採效率,減少了煤炭開採過程中的損耗;在應用端,煤制氫技術的進步降低了二氧化碳的排放,為煤炭清潔高效利用提供了有效的技術支撐。

動力電池裝機量遠超預期,行業景氣度維持高位。正極材料升級是提升動力電池能量密度的突破口,高鎳化,低鈷化,單晶化的三元正極同時兼備高能量密度和安全性,是三元正極的升級方向;磷酸錳鐵鋰正極獨特的雙電壓平台以及高能量密度是磷酸鐵鋰正極新的發展方向;負極石墨化工藝的連續法和箱式法有效降低了能耗和原材料用量;4680圓柱電池是平衡降本和續航的最優解,具有結構簡單,能量密度高的優點,刀片電池則具有能量密度高,安全性高的優勢;換電模式和快充模式有效緩解了電動車裏程焦慮。

儲能是能源革命的重要參與者,電化學儲能更具優勢。儲能技術實現了電力供需的時間轉移,電化學儲能是未來的主要儲能形式,傳統的磷酸鐵鋰儲能電池循環壽命有望翻倍,單次循環成本大幅降低,新的鈉電池技術有望推動儲能成本進一步下降。

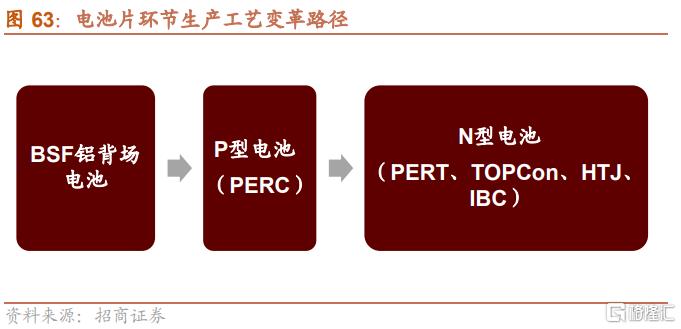

光伏發電成本穩步下降,光電轉換效率不斷提升。硅料環節,硅烷流化牀法生產的顆粒硅具有效率高,能耗低,二氧化碳排放少等優勢;硅片環節的單晶代替多晶,硅片大尺寸化和薄片化將會有效降低成本,提升效率;電池片環節的趨勢是N型電池替代P型電池,以N型PERT、TOPCon、HJT和IBC為代表的的N型電池可以有效提高光電轉換效率;組件環節的半片和雙面組件技術可以有效降低企業成本和提升組件功率。

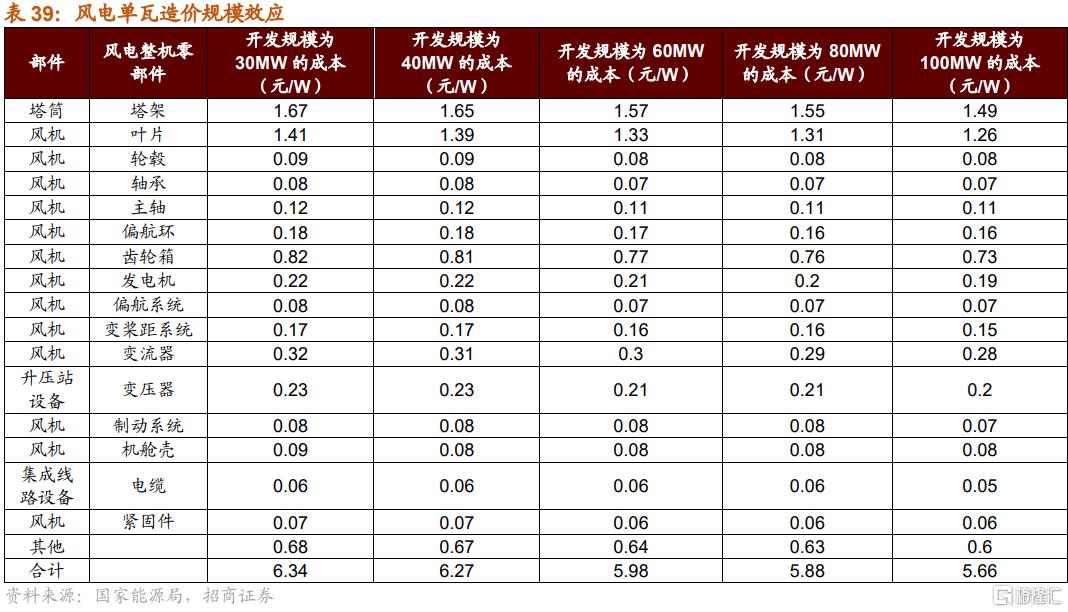

風電成本大幅下降,風電進入平價時代。風機大型化可以有效降低風電成本,是未來風機的發展方向,碳纖維葉片則可以解決風機大型化的尺寸和重量難題,提升風電整體經濟性,除此之外規模效應也可以有效降低風電成本。

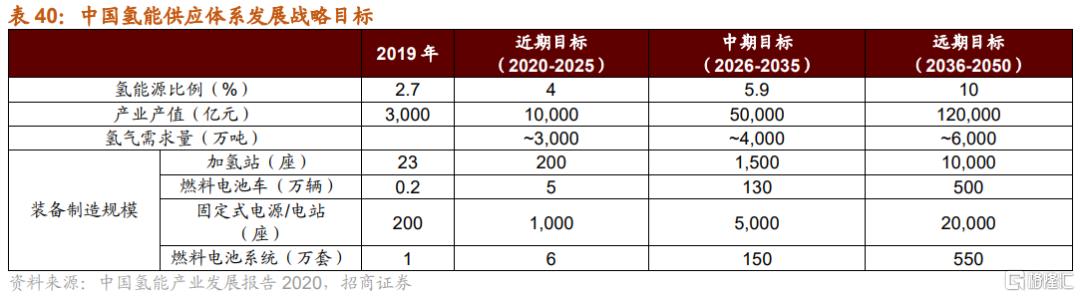

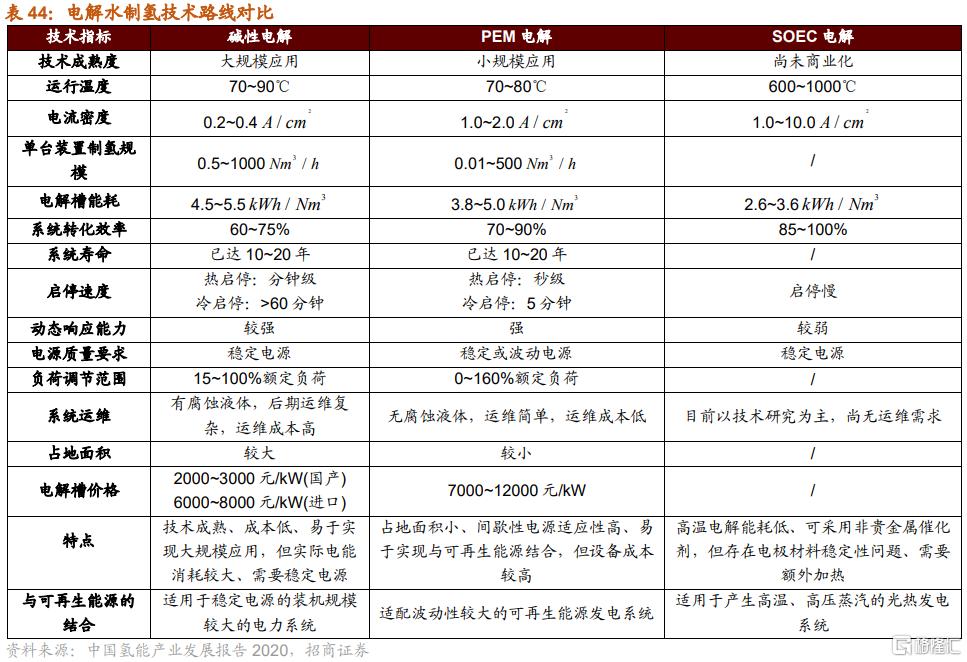

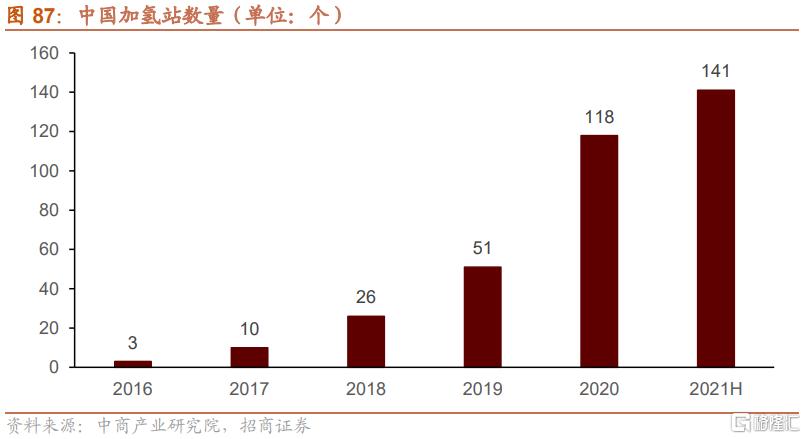

“雙碳”目標下,氫能迎來新的機遇。制氫環節,電解水制氫是未來的發展方向;儲運氫環節,大規模液氫儲運有望實現民用化;加氫環節,政策補貼帶來的規模化是加氫站成本下降的關鍵性驅動因素;氫燃料電池整車環節,氫燃料電池系統和儲氫系統價格下降以及政策補貼發力是整車降本的主要驅動因素。

第四代核電站技術增強核能安全性,提升發電功率。核電的應用和發展主要面臨“選址條件苛刻”、“核廢料處理困難”和“核泄漏風險難以規避”三大問題。第四代核電技術讓反應堆實現自我控制核泄漏,並選用氟化鹽等物質替代水,解決對水的依賴問題;在核廢料的處理上,第四代核電技術有希望實現廢料的循環利用,從而大大減少廢料的總量。

風險提示:技術進步不及預期、政策推廣不及預期、上游原材料價格變化、新冠疫情擴散

01

第三次能源革命正式開啟

能源領域的第一次革命是人類有意識地使用和掌握人工火。從自然火的利用到收集、保存和利用人工火標誌着人類生產和生活的第一次實踐。人類徹底擺脱了茹毛飲血的原始生活,邁向了文明社會。木材、秸稈等柴薪能源由於易獲取、易燃燒、易運輸等特點成為人類社會生產和生活的主要能源,人類從此邁進了植物能源時代。

能源領域的第二次革命是化石能源替代植物能源成為新的主導能源。第二次能源革命受工業革命驅動,化石能源替代植物能源成為新的主導能源,人類社會正式步入化石能源時代。化石能源時代可以分為煤炭能源時代和油氣能源時代兩個階段:煤炭能源時代以18世紀中期瓦特對蒸汽機的改良引發第一次工業革命為標誌,蒸汽機的廣泛使用一方面提高了煤炭開採的規模和效率,另一方面,煤炭的規模化開採和利用反過來為蒸汽機提供了源源不斷的動力推動了工業化的發展;工業革命和能源革命交織在一起推動成就了英國的“日不落帝國”地位。內燃機的發明和電的發現將第二次能源革命推向高潮,開啟油氣資源時代。石油更高的熱值和效能使得內燃機較蒸汽機更輕便,更高效,推動了汽車、飛機、輪船等交通運輸工具的飛速發展,推動了石油產業和石油化工產業的發展。電器的廣泛應用是第二次工業革命的最顯著的特徵,人類從一次能源利用轉向二次能源的利用,電力成為新的能源,推動人類社會進入油氣能源時代。率先進行的第二次工業革命和能源革命的美國經濟得以快速發展,美國超過英國成為世界經濟強國,隨後又成為世界霸主。

能源效率的提升和成本的降低是能源革命永恆的主題。回溯覆盤人類歷史所經歷的歷次能源革命,獲取高效率和低成本的能源是能源升級的永恆主題。第三次能源革命的特點是以可再生能源代替不可再生能源,以低碳能源代替高碳能源,當下應對氣候變化與能源低碳轉型已成全球共識,中國能源利用已經進入高質量發展的新時代,建設多元清潔的能源供應體系,“四個革命、一個合作”能源安全新戰略,為新時代中國能源發展指明瞭方向,開闢了中國特色能源發展新道路。2020年9月,習近平主席在第七十五屆聯合國大會一般性辯論上首次提出我國計劃力爭於2030年實現碳達峯,2060年實現碳中和。煤電作為我國主導發電方式,碳排量極高,據電力部門統計,我國2020年煤電碳排量為40.3億噸,佔全國碳排的40%多,因此為實現雙碳規劃,能源升級轉型是我國戰略發展必經之路。2021年3月,我國“十四五”規劃明確提出“推進能源革命,建設清潔低碳、安全高效的能源體系”,並強調“非化石能源佔能源消費總量比重提高到20%左右,推進以電代煤”的發展方向。本報吿將從煤炭,動力電池,儲能,光伏,風電,氫能,核電七個核心題材回顧總結能源發展的歷史,詳細解析能源降本增效的路徑,梳理相關產業鏈技術迭代升級的路線。

02

煤炭

1. 煤炭中期占主導地位,實現綠色開採與應用

煤炭是我國的主導能源,中期看佔絕對份額。煤炭是我國一次能源中最經濟、可靠的能源,長期以來,煤炭產量與消費量分別佔我國一次能源生產和消費總量的70%和60%以上,我國能源結構的基本特徵是“富煤、貧油、少氣”,根據國家統計局, 2020 年我國煤炭消費量佔能源消費總量的 56.8%,天然氣、水電、核電、風電等清潔能源消費量佔比僅 24.3%,雖然當前新能源快速發展,但中期看煤炭在我國能源結構中仍佔據絕對份額。

科技進步實現煤炭資源的清潔高效利用。通過科技進步實現煤炭安全、高效、智能、綠色開採和清潔高效利用是我國煤炭工業高質量發展的方向,在生產端,智能礦山技術提高了煤炭開採效率,減少了煤炭開採過程中的損耗;在應用端,煤制氫技術的進步降低了二氧化碳的排放,為煤炭清潔高效利用提供了有效的技術支撐。

2.降本提效驅動因素:智能煤礦和煤制氫

2.1.智能煤礦

智能煤礦是大數據和工業互聯網技術在煤炭生產端的應用。智能煤礦是基於最新的雲計算、人工智能等技術實現礦山生產流程智能化管理的一整套解決方案。智能煤礦通過全面感知和分析礦山生產流程涉及的對象,包括各種機電設備及其狀態、井下重大危險源(如水、火、瓦斯、頂板等)相關信息及工程技術與管理人員等,實現人與人、人與物和物與物之間無障礙互聯互通,實現安全生產全流程的智能分析和遠程管控,確保煤礦的安全生產和高產高效。

國家高度重視煤礦智能化建設,政策頂層設計不斷完善。我國採煤技術經歷了人工炮採、普通機械化開採、綜合機械化開採和目前的智能化開採4個主要階段,煤礦智能化是新發展階段煤炭行業高質量發展的必由之路。我國煤礦智能化發展可分為四個階段:(1) 20 世紀 90 年代,單機自動化階段;(2)21 世紀初,綜合自動化階段;(3) 2010 年至今,局部智能化階段;(4) 未來,透明礦井 4.0 時代。2020年2月,國家發展改革委、國家能源局等八部委聯合發佈了《關於加快煤礦智能化發展的指導意見》,吹響了煤炭工業向智能化進軍的衝鋒號,標誌着煤炭工業邁進了實現智能化的新階段。國家首批示範建設煤礦70%以上將於年底前建成,預計2023年底前全部完成建設,以點帶面帶動全國近400座煤礦開展智能化升級改造,目前已建成智能化採掘工作面813個,減人增安提效的效果日益顯現,並在去冬今春煤炭安全增產增供中發揮了重要作用。

智能煤礦是煤炭工業高質量發展的重要支撐。智能煤礦對實現煤礦減人增安提效、促進能源低碳轉型具有重要意義。智能煤礦將人工智能、工業物聯網、雲計算、大數據、機器人、智能裝備等與現代煤炭開發利用深度融合,形成全面感知、實時互聯、分析決策、自主學習、動態預測、協同控制的智能系統,實現煤礦開拓、採掘(剝)、運輸、通風、洗選、安全保障、經營管理等過程的智能化運行,對於提升煤礦安全生產水平、保障煤炭穩定供應具有重要意義。信息化、數字化是煤礦智能化的基礎和基本特徵,是從不同視角對其主要技術特性的表徵。煤礦智能化建設基礎是要依靠海量傳感器對井下環境、設備以及人員進行實時感知。傳統無線通訊、傳輸技術無法同時滿足海量傳感器的實時接入,一直制約着井下傳感網絡的建設。隨着5G技術的快速發展,以其大帶寬、低延時和廣連接三大技術優勢,深度契合了煤礦智能化全面感知網絡的技術需求。5G技術與大數據和雲計算結合,將非實時的數據上傳到雲端,對數據價值進行深度挖掘,將實時性強的數據下沉到設備端,降低數據傳輸與解算時延,為煤礦智能化運行提供了強有力的支撐。

煤礦智能化要重點建設十大智能應用系統,分別為綜合管控系統及大數據平台、地質保障及4D-GIS動態信息系統、5G高速通信網絡及精準位置服務系統、巷道智能快速掘進系統、工作面智能協同控制系統、主煤流及輔助運輸智能系統、井下環境感知及安全管控系統、固定場所無人值守智能管理系統、煤礦智能選煤系統、智慧園區與經營管理系統,其中前3個系統屬於煤礦總體基礎平台,第4、第5、第6個系統屬於井下采掘運系統,第7、第8個系統屬於井下安全系統,第9、第10個系統屬於煤礦輔助保障系統。

智能煤礦市場空間有望達到1200億元。中國煤炭工業協會數據顯示,截至2020 年底,我國共有煤礦數量約 4700 處,其中年產 120 萬噸以上的大型煤礦 1200 處左右(產量佔全國的 80% 左右)。根據規劃,“十四五”期間將淘汰一批落後煤礦(預計以小型煤礦為主),到“十四五”末全國煤礦數量將控制在 4000 處左右。根據產業鏈調研,假設煤礦智能化建設平均單礦投入 1 億元以上(其中基礎設施 5000萬元,智能化設備 3000萬元,智能化系統 2000萬元 ),以全國 4000 處煤礦計算,對應煤礦智能化總市場空間約 4000 億元。根據 《 關於加快煤礦智能化發展的指導意見 》,到 2025 年,大型煤礦和災害嚴重煤礦基本實現智能化,按照全國年產 120 萬噸以上的煤礦 1200 處計算,“十四五”期間煤礦智能化市場空間約 1200 億元 。

2.2. 煤制氫

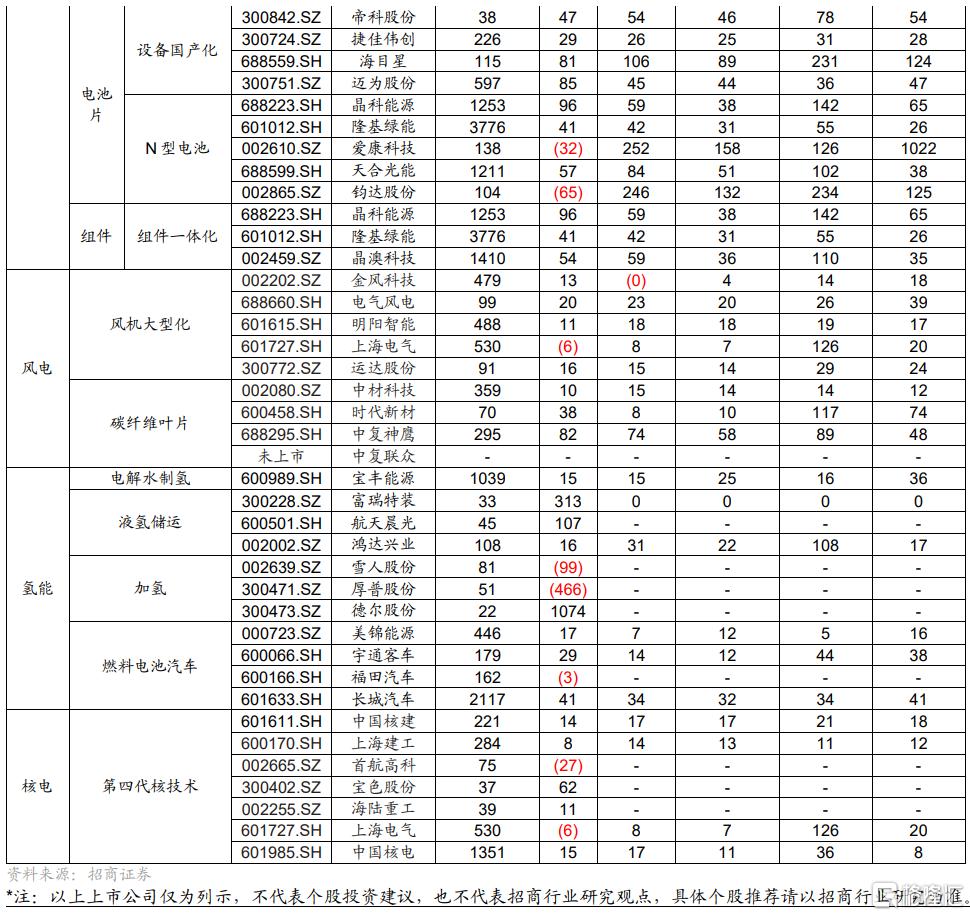

煤制氫的主要技術路線是煤的氣化,是指煤在高温常壓或加壓下,與氣化劑反應轉化成氣體產物,氣化劑為水蒸氣或氧氣(空氣),氣體產物中含有氫氣等成分,其含量隨不同氣化方法而異,利用變壓吸附(PSA) 技術可將其提純到燃料電池用氫要求。傳統的煤制氫過程會排放大量的二氧化碳,不符合低碳化要求,並且製取的氫氣中還有硫磷等吸附性雜質,檢測難度較高。

煤制氫適合大規模集中制氫。煤制氫需要使用大型氣化設備,前期設備投資成本較高,單位投資成本在1~1.7萬元/(Nm3/h),因此只有通過大規模集中制氫才能降低生產成本;此外,煤制氫成本還受煤炭價格影響,在煤炭價格為200~1000元/噸時,煤制氫成本約為6.77~12.14元/kg;因此煤制氫只適合中央工廠集中制氫,不適合分佈式制氫。

超臨界水煤氣化技術有望成為未來煤制氫技術路線。傳統的煤制氫採用固定牀、流化牀、氣流牀等工藝,合成氣體中一氧化碳,二氧化碳等體積分數高達45~70%。新型的煤制氫技術以超臨界水煤氣化技術為代表,利用超臨界水(温度≥374℃,壓力≥22.1MPa)作為均相反應媒介,具有氫氣組分高,氣化效率高,污染少等優點,但是目前尚未實現產業化。

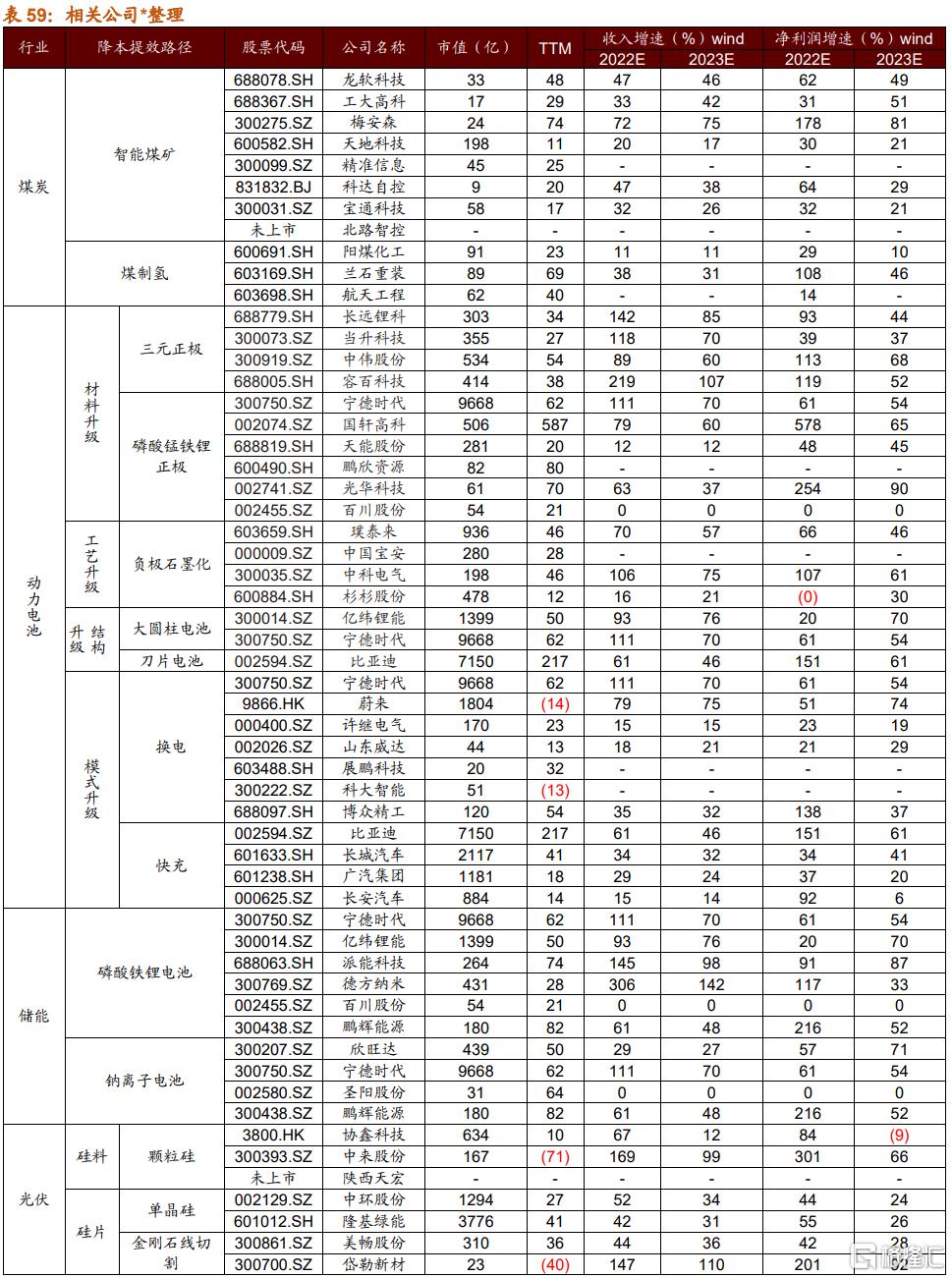

3.相關公司*整理

03

動力電池

1.動力電池裝機量遠超預期,行業景氣度維持高位

新能源汽車景氣度遠超預期,動力電池裝機水漲船高。根據高工產業研究院(GGII)數據統計顯示,2021年中國新能源汽車銷售約302.9萬輛,同比增長143%;動力電池裝機量約139.98GWh,同比增長128%(數據不含整車及動力電池出口部分)。其中,乘用車領域裝機122.74GWh,佔總裝機電量的比例87.7%,同比增長169%,漲幅高於整體;新能源客車領域裝機10.01GWh,同比下降18%;新能源專用車領域裝機7.24GWh,同比增長88%。

動力電池企業裝機市場高度集中,企業競爭進一步加劇。2021年動力電池裝機電量TOP 10企業裝機總電量128.4GWh,佔整體裝機電量的比例為91%,與2020年基本持平,但裝機排名發生了較大變更。2021動力電池裝機量排名TOP10依次為寧德時代、比亞迪、中創新航、國軒高科、LG化學、時代上汽、孚能科技、蜂巢能源、億緯鋰能、瑞浦能源。相較2020年,2021年動力電池企業競爭加劇,除寧德時代、比亞迪穩居前二外,其餘排名座次出現了較大波動。如中創新航在2020年第4的基礎上更上一層樓,穩居第3,蜂巢能源由2020年第13躥升至第8,LG化學則由2020年第4退居至第5等。

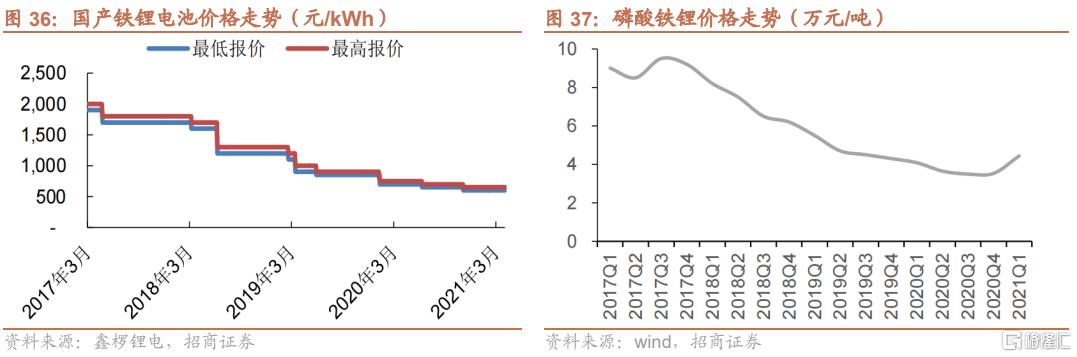

按照電池材料分類,磷酸鐵鋰電池裝機量增速遠高於三元電池。2021年磷酸鐵鋰電池裝機量為65.37GWh,同比增長204%,增速遠高於三元電池的87%。磷酸鐵鋰電池在過去一年的高速增長主要受兩大因素驅動:一方面包括Model Y、Model 3、比亞迪漢及宏光Mini EV等裝配磷酸鐵鋰電池的現象級車型帶動,另一方面,磷酸鐵鋰電池已經獲得奔馳、大眾、雷諾、現代等一批國際主機廠的青睞,成為其入門級電動車電池配套的重要選擇。預計2022年磷酸鐵鋰電池有望與三元電池分庭抗禮,成為影響動力電池裝機排名的重要變量。

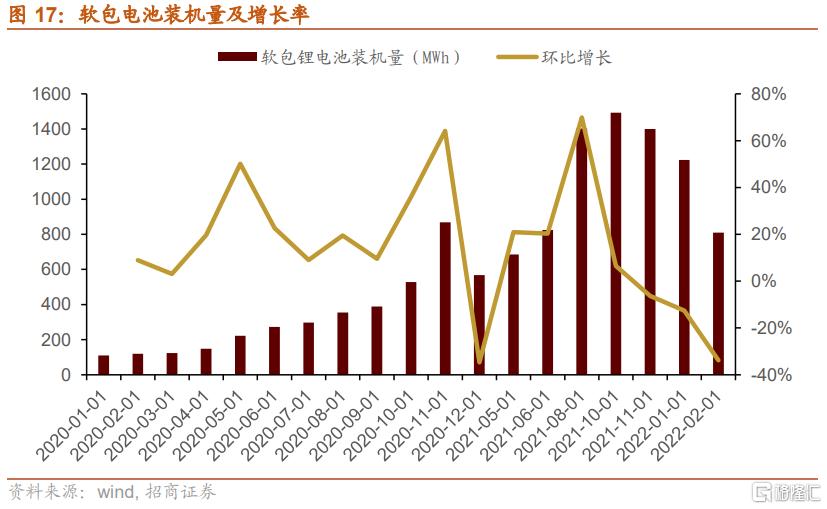

按照電池形狀分類,圓柱電池2021年增速不及預期。繼特斯拉“轉舵”寧德時代方形電池後,2021年,圓柱電池年度裝機量約8.69GWh,同比增長10%;方形動力電池裝機量約120.99GWh,同比增長143%;軟包動力電池裝機量約10.30GWh,同比增長155%。

2.降本提效驅動因素:材料升級,工藝升級,結構升級和模式升級

能量密度、充放電倍率、循環壽命、安全性、一致性和可靠性等指標是動力電池的核心指標。通常情況下,動力電池的各種性能指標之間往往存在矛盾,例如提高電池能量密度往往會降低電池一致性,提高快速充電性能往往會降低電池壽命,提高功率往往會犧牲電池能量密度;因此,在技術升級過程中需要綜合考慮多方面因素,平衡電池各項指標,做出系統最優化選擇。

安全性是動力電池最核心的指標,在電池各項指標中處於基石地位。安全性測試結果可以反應意外情況下動力電池自燃的可能性及破壞程度,現階段針對動力電池的安全性測試包括針刺、過熱、過充、短路等。

能量密度是動力電池最重要的性能指標。在整車重量給定、正常工況行駛的情況下,電池的能量決定新能源汽車的續航里程,電池能量(Wh)等於能量密度(Wh/L)乘以電池體積(L),或者比能量(Wh/kg)乘以電池質量(kg)。由於新能源汽車生產商在某特定車型中要嚴格控制電池在車身中所佔空間,因此在動力電池體積一定的情況下,採用能量密度越高的電芯,電池的能量越高,續航里程也就越長。電芯的能量密度稱為單體能量密度,在電芯PACK成組後,整體的能量密度會有明顯下降,該能量密度稱為系統能量密度,我國從2017年開始將動力電池系統能量密度指標納入補貼考核範圍,用以推動動力新能源汽車及動力電池行業技術發展。

一致性是動力電池規模化生產以及穩定運行的重要指標。由於電池系統中串並聯的單體電芯個數很多(18650圓柱電池的電芯多達5000~7000只),假如眾多單體電芯在內阻等方面不能保持高度一致,在相同電流流過時,內阻大的電芯就會發熱,進而發生爆炸等安全事故。另一方面,由於電池系統的能量和壽命存在短板效應,即由系統中能量最小、壽命最短的電池決定。因此在動力電池研發生產過程中,不僅要在實驗室生產出高能量密度的電池,還要保證生產電池的一致性較強,才能滿足車企對電池的要求。

動力電池技術升級是指在保證安全性的前提下,向高能量密度,高安全性和低成本方向發展。升級的主要模式包括材料升級,工藝升級,結構升級和模式升級四種:材料升級是指通過深入研究動力電池材料的內稟性質及其界面性質,實現動力電池材料的根本性創新,代表路徑包括高鎳三元正極和磷酸錳鐵鋰正極;工藝升級是指通過不斷優化動力電池材料生產工藝,降低能耗和原材料用量,代表路徑是負極材料石墨化的箱式法和連續法;結構升級主要是通過優化動力電池系統結構,實現系統能耗降低、效率提高、成本降低的目標,代表路徑包括特斯拉的4680大圓柱電池和比亞迪的刀片電池;模式升級則是通過新的模式創新克服新能源汽車充電時間過長以及里程焦慮等劣勢,代表路徑包括換電模式和快充模式。除此之外,固態電池雖然短期時間內因為成本高昂不具備大規模商業化的可能性,但因為其能量密度高,安全新高等優勢,將會成為動力電池長期技術升級的另一個可行路徑。

2.1材料升級:高鎳三元正極和磷酸錳鐵鋰正極

正極材料升級是提升動力電池能量密度的突破口。動力電池電芯的能量密度取決於正極克容量、負極克容量、以及正負極電勢差,通過提升正負極克容量、電勢差可直接提升能量密度;由於正極材料克容量普遍低於負極,所以改變正極材料性能對於電池能量密度提升作用顯著。當前階段,高鎳三元正極和磷酸錳鐵鋰正極是動力電池正極材料升級的方向。

2.1.1三元正極:正極材料高鎳化,低鈷化和單晶化

降本提效優勢

三元正極電池(NCM)具有能量密度高、成本低的優勢。三元正極包含鎳鈷錳三種金屬元素,根據三種元素比例的不同,三元正極電池可以分為NCM333、NCM523、NCM622和NCM811型。鎳鈷錳三種金屬元素自身的屬性決定了三元正極電池的不同性能指標:

(1)鎳是電池活性元素,可以提高新增材料的體積能量密度,是電池能量密度的關鍵指標,但鎳含量高的三元材料會導致鋰鎳混排,從而造成鋰的析出;

(2)錳有良好的電化學惰性,能夠使材料始終保持穩定的結構,可以降低材料成本、提高材料安全性和結構穩定性,是電池熱穩定性的關鍵指標,但過高的錳含量會破壞材料的層狀結構,使材料的比容量降低;

(3)鈷可以穩定材料的層狀結構,同時可以提高材料的循環和倍率性能,是電池性價比與可循環性的關鍵指標;但過高的鈷含量會導致實際容量降低,而且鈷價格昂貴並對環境造成污染。

高鎳化,低鈷化和單晶化是三元正極的升級方向。動力電池的設計需同時兼顧電池容量和材料成本,高能量密度和低成本的動力電池是最理想化的產品,也是未來動力電池長期技術升級的方向。鎳作為三元正極材料中是活性物質,增加鎳含量可增多可反應電子數、增強正極材料活性與放電比容量,從而有效提升電池能量密度;鈷有助於提高電導率和倍率性能,高鎳低鈷化使得電池比容量提升,但安全性和倍率性能減弱;單晶因為內部排列取向一致,不存在晶界,因此結構穩定性更強,是提升電池穩定性的重要路徑,同時通過提升充電電壓,迫使更多的鋰離子脱嵌,提高參與反應的鋰離子的數目,從而提升電池能量密度。

高鎳化提高電池能量密度,有效提升續航。鎳元素可以有效提高電池能量密度,目前市場主流的磷酸鐵鋰電池單體電芯能量密度大多在160Wh/kg左右,三元正極電池單體能量密度普遍在200Wh/kg以上,主流產品已經達到250Wh/kg;寧德時代第一代NCM 811電池採用石墨負極,單體電芯能量密度達到250-280Wh/kg;第二代NCM811電池採用石墨與少量硅混合製成的負極,單體電芯能量密度可達300-350Wh/kg,超高鎳電池未來有希望衝擊400Wh/kg的單體電芯能量密度。

低鈷化有效降低電池成本,推動規模化生產。鈷是稀缺性金屬,儲量集中,價格高企且波動較大;中國鈷礦資源短缺,獨立鈷礦牀只佔全國鈷礦總儲量的2%左右,絕大多數的鈷礦資源來自伴生礦,主要伴生於鐵、鎳、銅等礦產中,伴生礦中鈷資源探明儲量佔全國總儲量的50%左右並且大多數伴生礦品位較低,鈷主要作為副產品加以回收。因此,鈷是動力電池大規模量產和成本降低的制約因素,三元正極低鈷化可以有效降低材料成本,實現大規模生產。

單晶化提高電池穩定性和安全性。三元正極材料的合成方式主要分為一次顆粒大單晶技術體系和二次顆粒團聚體技術體系,常規的二次顆粒團聚體三元正極材料由許多小單晶一次顆粒構成。採用大單晶技術生產的產品可有效解決二次顆粒團聚體技術生產容易導致二次球開裂、破碎引發的電池電化學環境劇烈變化、循環壽命縮短、性能惡化等問題,在產品高温循環穩定性、結構穩定性、安全性能等方面具有一定優勢,目前單晶三元材料市場佔比率整體呈上升態勢,2021 年前三季度佔比約為 40%。

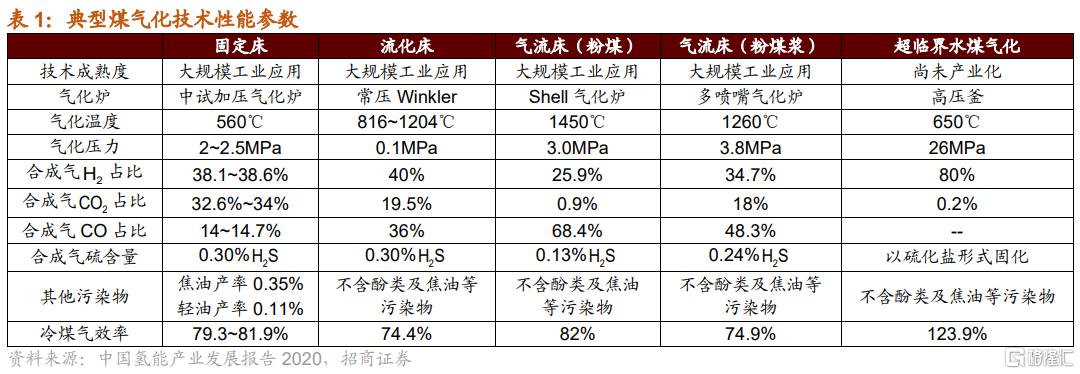

市場規模

三元正極出貨量大幅增長,CAGR高達41.3%。研究機構EVTank數據顯示,2021年全球三元正極出貨量達到71.8萬噸,同比增長70.9%,中國三元正極出貨量達到42.2萬噸,同比增長79.6%;2017年至2021年期間,中國三元正極出貨量從10.6萬噸增長至42.2萬噸,CAGR高達41.3%。

三元正極高鎳化趨勢明確,滲透率已達40%。根據華經產業研究院數據顯示,2021年我國高鎳三元產量為15.1萬噸,同比增長328.3%,高鎳三元出貨量為17萬噸,同比增長283.3%。在高端乘用車和海外市場對高能量密度電池需求的帶動下,高鎳三元在元正極中的佔比顯著提升,2017年我國高鎳三元佔三元正極的比重僅為5%,2018-2020年分別為8%、15%、24%,截至2021年,我國高鎳三元正極滲透率已達40%。從各國動力電池長期技術路徑規劃來看,動力電池電芯能量密度普遍將達到300Wh/kg以上,高鎳三元電池是現有技術體系中必然選擇,高鎳三元材料的市場佔比將有進一步提升的空間。

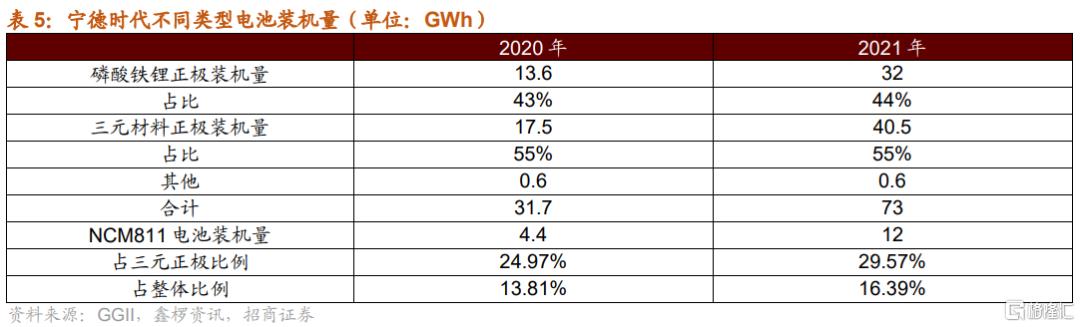

動力電池廠商加快佈局高鎳電池,實現大規模量產。2020年是高鎳電池元年,國內動力電池龍頭寧德時代開始規模化量產高鎳電池,隨着高鎳技術不斷趨於成熟,截至2021年,高鎳電池裝機量已經佔寧德時代動力電池裝機總量的30%。億緯鋰能、蜂巢、比亞迪等陸續有高鎳電池出貨,且高鎳三元材料佔比提升至40%+,且二線廠商開始突破,實現大規模量產。

高鎳三元未來需求量預期增長2.5倍,CAGR有望達到37.2%。隨着動力電池能量密度要求持續提高,全球高鎳三元需求量趨勢有望持續推進;2021年全球高鎳三元正極需求量達16.4萬噸,預計隨着市場持續發展,預計到2025年有望達到58萬噸,未來4年CAGR有望達到37.2%。

2.1.2.磷酸鐵鋰正極:錳基材料的高電壓平台

降本提效優勢

磷酸錳鐵鋰正極打破磷酸鐵鋰能量密度瓶頸。磷酸錳鐵鋰較高的電壓平台對理論能量密度的提升較為顯著(接近20%),理論上可以接近現在的 5 系三元正極電池。應用在儲能端時可有效減少儲能系統的質量及所需要的電池數量,不但能夠降低成本,而且能夠減少檢修數量。同時在技術路線方面與現有磷酸鐵鋰的生產體系區別不大。

磷酸錳鐵鋰與三元複合使用,可有效綜合兩者特性。通過使用磷酸錳鐵鋰包覆三元材料的方法,有望使得複合材料兼具磷酸錳鐵鋰正極的低成本、高安全性以及三元正極高能量密度的優勢。小顆粒磷酸錳鐵鋰材料能夠較好地填充在大顆粒三元材料縫隙中,從而大幅降低了傳荷電阻和擴散阻抗,且隨着循環的進行仍能維持這種結構。電池恆流充電比衰降得也更加緩慢,電解液保液係數也有所提升從而使得電池擁有優異的循環性能。同時,複合材料中結構穩定、放熱量低的磷酸錳鐵鋰隔絕在三元材料的周圍,能夠有效抑制電池熱失控情況下的連鎖反應,起到提高材料安全性的目的。

獨特的雙電壓平台,方便BMS監測。磷酸錳鐵鋰材料的一次性顆粒分佈在 20-100nm 之間,相較磷酸鐵鋰的10-200nm 分佈更加均勻。正極材料顆粒的大小直接影響到鋰離子的脱嵌,從而影響到電池性能,更小的粒徑和更均勻的粒度分佈具有更高的電池容量。磷酸錳鐵鋰的脱嵌機理主要遵循先進行 Fe2+ 到 Fe3+ 的反應,再進行 Mn2+ 到 Mn3+ 的反應。在沒有充電的時候是磷酸鐵鋰和磷酸錳鋰的固溶體,鐵參加反應的過程中,形成的是磷酸鐵鋰、磷酸鐵和磷酸錳鋰的固溶體;錳參加反應的過程中,形成的是磷酸鐵、磷酸錳鋰和磷酸錳的固溶體。充電完全結束時,形成的是磷酸鐵和磷酸錳的固溶體。因此,磷酸錳鐵鋰具有兩個電壓平台(4.1V 、 3.4V )分別對應 Mn 與 Fe 的氧化還原, 4.1V 平台可以提高電池的電壓,3.4V低電壓平台可以判斷電池的剩餘容量。相對於磷酸鐵鋰平坦的放電曲線而言,磷酸錳鐵鋰的兩段式放電曲線有可能為 BMS 提供較為方便的監測依據。

市場規模

國內外廠商相繼推出磷酸錳鐵鋰產品,部分公司已開始產業化嘗試。台灣地區的宏瀨科技於2014 年是全球第一家量產磷酸錳鐵鋰的公司,已成功推出第三代磷酸錳鐵鋰產品G3。而寧德時代、比亞迪、國軒高科、天能股份等電池公司均有相關的技術專利佈局,其中天能股份生產的磷酸錳鐵鋰18650電池成功應用在小牛的最新款F0系列電動車中,聲稱其低温性能提升超過25%。鵬欣資源參股的江蘇力泰鋰能自主研發的納米級磷酸錳鐵鋰材料,基於納米晶立體網狀多孔磷酸鐵鋰正極材料技術,據稱實現了一次粒子納米化、二次粒子具有立體網狀導電功能,有效降低傳統磷酸錳鐵鋰的電阻問題,有具有良好的倍率性能。

國內新能源企業加快磷酸錳鐵鋰量產。磷酸錳鐵鋰過去受限於其較低的導電性能與倍率性能,而隨着碳包覆、納米化、補鋰技術等改性技術的進步,磷酸錳鐵鋰產業化進程開始加速。內正極廠商德方納米、當升科技等均公佈了其在磷酸錳鐵鋰方面最新佈局情況,德方納米最新公佈的1 0 萬噸新型磷酸鹽系正極材料項目。

2.2工藝升級:箱式法和連續法石墨化

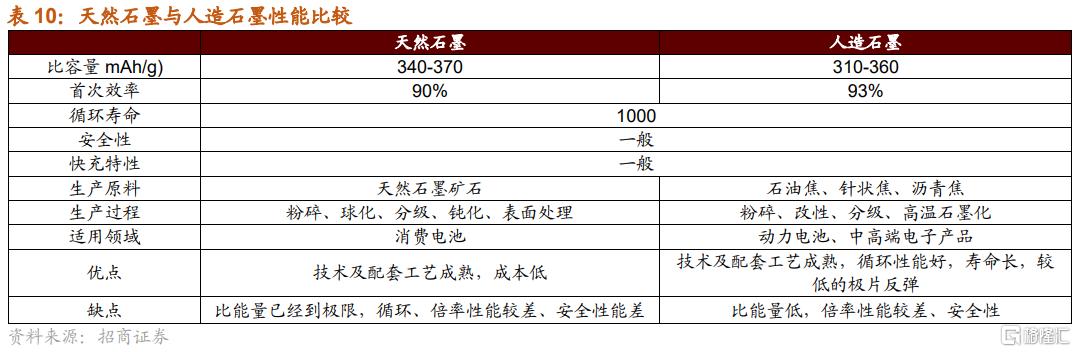

石墨化碳材料是最主要的負極材料。負極材料作為作為動力電池四大關鍵材料之一,佔動力電池成本比例約為 5%-15%(不同類型電池佔比略有所差異),其技術最為成熟。負極材料按其原材料種類和製造工藝可大致分為碳材料和非碳材料,由於碳材料對鋰的電位比較低(一般小於 1V),導電性良好,結晶度高並且具有較好的層狀結構,適合鋰的嵌入脱嵌,是比較理想的負極材料。碳材料中的石墨化碳材料是最主要的負極材料,天然石墨、人造石墨和中間相炭微球已實現較大規模的產業化應用。

人造石墨是當前主流的負極材料,在高端領域具有不可替代性。目前負極材料中應用最廣的是人造石墨與天然石墨兩類材料,其中,人造石墨滲透率逐年提升,為當前主流材料,2020年中國負極材料出貨達36.5萬噸,人造石墨佔比達到84%,天然石墨佔比16%,2021H1人造石墨出貨量佔比為85%。在生產工藝上,人造石墨成本較高,天然石墨為從天然石墨礦產提煉出來的產品,人造石墨為焦炭類原料經過高温石墨化處理後轉化成石墨的產品,工序流程較長,相應的同檔次的人造石墨的成本和銷售價格較天然石墨要高;在產品用途上,天然石墨難以替代人造石墨在動力電池領域的應用,天然石墨性價比較高,容量、壓實、低温性能較好,主要應用於消費類電池領域;人造石墨由於其價格區間和容量區間較寬,且具備長循環、高温存儲、高倍率等天然石墨所不具備的優勢,主要應用於動力電池和中高端電子產品,目前為止,天然石墨難以代替人造石墨在動力電池以及高端電子領域的應用。

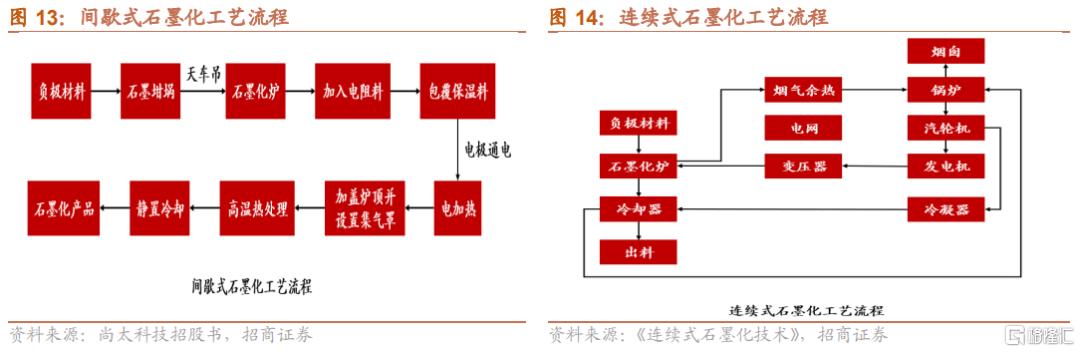

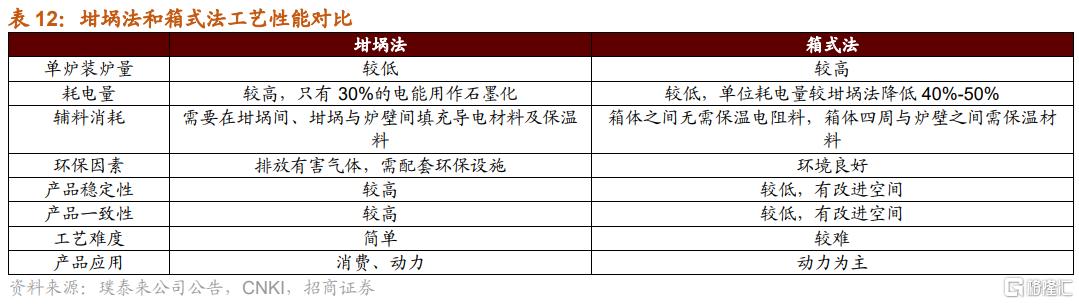

石墨化工藝按照裝爐方式可分為坩堝法和箱式法,坩堝法是先將前料放入圓柱形的石墨坩堝中,再放入石墨化爐裏,坩堝間有縫隙需添加保温料形成導電迴路;箱式法是直接將整個爐芯空間用石墨板材分成若干個等容積腔室,再放入負極材料,石墨板材具有導電性,通電後在作為容器的同時也能夠加熱材料。石墨化工藝按照運行方式可分為間歇式和連續式,間歇石墨化是指石墨化過程中物料裝爐後不移動,經過升温、石墨化、降温等過程後斷電出爐,坩堝法和箱式法都是間歇式工藝;連續石墨化一般是指生產中沒有斷電的過程,石墨化的產品需要經過一系列的温區,從而實現連續石墨化。

箱式石墨化大幅降低能耗,節省原材料。目前我國炭素廠商及負極廠商普遍使用的是坩堝法,坩堝法工藝成熟、結構簡單、堅固耐用,然而它缺陷較多,如環保問題較大、熱損失大、加熱後揮發分利用率低、產品質量不穩定、不易實現自動化等,因此璞泰來、尚太科技等企業開始採用效率更高的箱式法,箱式石墨化可以大幅降低能耗、節省成本,箱式石墨化以艾奇遜石墨化爐為基礎,在爐內設置炭板箱體,相當於坩堝尺寸放大,從而帶來更高的單爐產出,同時箱式法利用箱體及物料發熱,節省了保温電阻料的用量,理論上成本更低。根據璞泰來公吿,其子公司山東興豐箱式爐產品單位耗電量較坩堝法可降低 40%-50%,主要系單爐產出更高攤薄單位電耗,以及原材料的節省。

連續石墨化大幅降低電耗,提高產品質量,縮短生產週期。連續石墨法在上世紀70 年代就已經開始研發,採用電阻或感應加熱,可實現高温下連續式進料和出料。其優勢在於:(1)將間歇式的清爐、裝爐、通電、冷卻、卸出等多道工序整合為一,從而大大縮短了生產週期,提高了單位產量,且容易實現自動化;(2)通過採用新的爐型結構和快速冷卻裝置,便於加排料及快速冷卻,在連續生產的狀態下不存在間歇式的爐體蓄熱損失,熱效率大幅提高,電耗較間歇式石墨化爐低30-50%;(3)連續式生產出的產品石墨化度比較均勻,一致性好,而間歇式生產從裝爐到出爐受 外界影響較多,因此生產的散狀石墨質量不穩定;(4)間歇式裝爐和出爐過程中需要人工操作,現場飛灰量大,存在環保問題;連續式簡化了生產工序,且設置了排硫孔和排煙孔,避免污染物直接排放,因此環境友好度更佳。

箱式法和連續法有望成為未來石墨化工藝主流方向。與傳統坩堝法相比,箱式法和連續法單耗更低且出貨量更高,根據璞泰來、山河智能公吿,以及產業反饋,相比傳統石墨化坩堝爐加工工藝,箱式法和和連續法工藝的單位電分別降低 20-30%、40-50%。同時,箱式法與連續法工藝在單位面積上的日產出也更高,以單爐佔地面積計算,箱式法和連續法單日產出是傳統坩堝爐工藝的 2 倍和 5-6 倍。

箱式法適用於全品類人造石墨,連續法更適用於中低端產品。未來箱式法和連續法均有望成為石墨化主流工藝路線:箱式法憑藉單位能耗低、單爐產出量大的優勢已經逐步取代坩堝法,目前國內頭部負極企業均已掌握該工藝並逐步實現規模化應用;連續法目前在國內應用較少,但其單位能耗、單位面積產出、環保、成本優勢明顯,貝特瑞和山河智能等公司已開始嘗試應用,不過由於連續法加熱温度相對較低,目前更適合中低端負極產品,在高端負極領域的應用還需要技術進一步改進和提升。

2.3結構升級:大圓柱電池和刀片電池

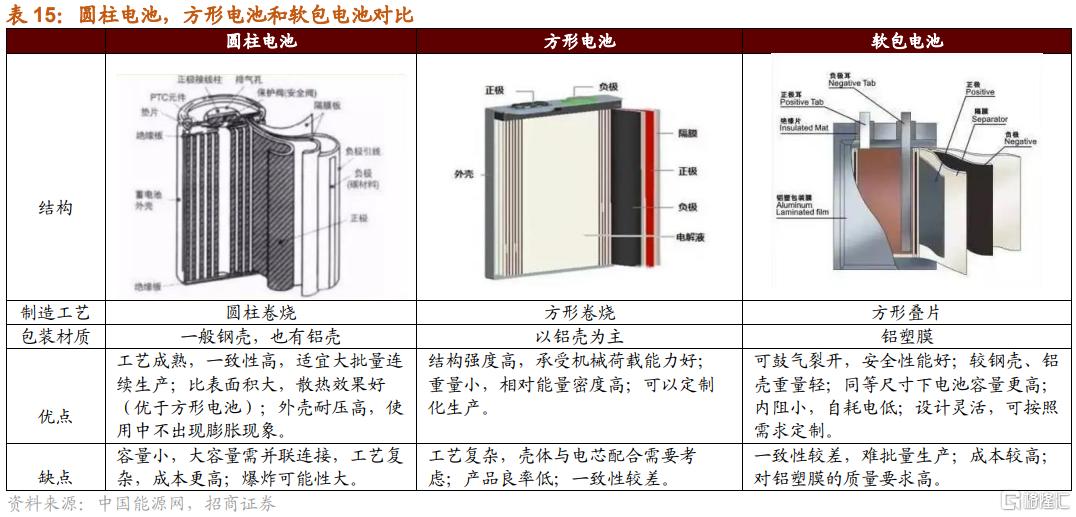

動力電池的結構升級是動力電池技術進步的另一個重要方向,根據動力電池電芯的封裝方式,動力電池的結構主要可以分為圓柱電池,方形電池和軟包電池三類。

圓柱電池

圓柱電池歷史悠久,海外市場普及率高。圓柱電池最早是由日本SONY公司於1992年發明,型號諸多,常見的型號有17490、14650、18650、26650、21700等,其中,18650圓柱電池歷史最為悠久,市場普及率極高。圓柱電池是日本和韓國電池企業的主要技術路線,代表企業是日本松下:2008年,松下與特斯拉首次展開合作,18650鈷酸鋰電池被特斯拉首款車型Roadster採納,2014年,松下宣佈與特斯拉合資共建超級電池工廠Gigafactory,兩者關係更進一步,松下認為電動汽車應該使用18650圓柱電池,這樣即使某個電池出現不一致發生故障也不會影響整個系統的運作。中國也有一批動力電池企業生產圓柱電池,比克電池、江蘇智航、天津力神、上海德朗能等企業處於行業領先地位,此外沃特瑪客車的磷酸鐵鋰電池和銀隆快充客車的鈦酸鋰電池也採用圓柱封裝形式。

圓柱電池具有卷繞工藝成熟、自動化程度高、生產效率高、一致性好、成本相對較低的優點,同時也存在圓柱外形導致的空間利用率低、徑向導熱差導致的温度分佈等問題。圓柱電池的徑向導熱性能不佳限制了卷繞圈數,18650圓柱電池電池的卷繞圈數一般在20圈左右,因此單體容量較小,應用在電動汽車上時需要大量單體組成電池模組和電池包,連接損耗和管理複雜度都大大增加。

2021年前三季度我國圓柱動力電池裝機量約6.63GWh,同比增長14%, 排名前十企業合計約6.6GWh, 其中, LG化學憑藉配套特斯拉Model3、Model Y圓柱21700電池佔據高達77%的裝機份額。2020年,圓柱電池在國內市場份額提升,主要由於國產特斯拉的放量,帶動LG化學圓柱電池(21700)裝機提升;2021H1圓柱電池在國內市場份額穩定在10%+。2020年, 海外圓柱電池出貨量下降, 整體份額下降約20%。

方形電池

方形電池是國內普及率最高的技術路線。純電汽車的興起使得續航里程與電池容量之間的矛盾日漸突顯,國內動力電池廠商多采用電池能量密度較高的鋁殼方形電池。國內外以方形為封裝工藝企業主要有三星SDI(封裝形式以方形為主,正極材料採用三元NCM和NCA材料。正在積極跟進21700電池的生產)、比亞迪(動力電池以方形鋁殼為主,正極材料以磷酸鐵鋰為主,也一直在進行三元電池的研發及技術儲備)、CATL(產品以方形鋁殼電池為主,正極材料包含磷酸鐵鋰和三元。磷酸鐵鋰技術路線主要應用於儲能和大巴,寧德時代2015年開始全面轉向三元材料,為寶馬、吉利等企業的乘用車提供三元電池組)、國軒高科(封裝形式以方形為主,正極材料包含磷酸鐵鋰和三元材料)、天津力神等。

方形電池具有能量密度高,重量輕,安全性高等優點。方形電池不同於圓柱電池採用強度較高的不鏽鋼材料作為殼體以及具有防爆安全閥等附件,結構較為簡單,整體附件重量較輕,相對能量密度較高。方形電池殼體多采用鋁合金和不鏽鋼等材料,內部採用卷繞式或疊片式工藝,對電芯的保護作用優於軟包電池,電芯安全性相對圓柱電池也有較大的改善。但是,由於方形電池可以根據產品的尺寸進行定製化生產,因此型號眾多,難以保證生產工藝,標準化很難統一。

軟包電池

軟包電池與圓柱電池和方形電池的最大不同在於採用鋁塑複合膜為外殼材料。外殼材料是軟包電池最關鍵、技術難度最高的材料,通常分為三層,即外阻層(一般為尼龍BOPA或PET構成的外層保護層)、阻透層(中間層鋁箔)和內層(多功能高阻隔層)。國際一流動力電池廠商韓國的LG 和日本的 ASEC 已經大規模量產軟包動力電池,應用在日產、雪佛蘭、福特等大型車企的電動車型和插電混合動力車型上,包括全球三大產銷車型中的 Leaf 和 Volt。我國電池巨頭萬向集團以及後來居上者孚能科技、億緯鋰能、多氟多、捷威動力等也開始大規模量產軟包電池,供應北汽和上汽等大型車企。

軟包電池的包裝材料和結構使其擁有一系列優勢,主要包括:(1)安全性能好,軟包電池在結構上採用鋁塑膜包裝,發生安全問題時,軟包電池一般會鼓氣裂開,不會爆炸;(2)重量輕,軟包電池重量較同等容量的鋼殼鋰電池輕40%,較鋁殼鋰電池輕20%;(3)內阻小,軟包電池的內阻較鋰電池小,可以極大的降低電池的自耗電;(4)循環性能好,軟包電池的循環壽命更長,100次循環衰減比鋁殼少4%~7%;(5)設計靈活,外形可變任意形狀,可以更薄,可根據客户的需求定製,開發新的電芯型號。軟包電池的劣勢是一致性較差,成本較高,容易發生漏液,技術門檻高。

2.3.1.特斯拉4680大圓柱電池

大圓柱電池是未來高端電動車的最優解。基於動力電池高安全、性價比、長續航、長壽命、快充等需求金字塔判斷,大圓柱電池是未來5-10年內中高端電動車的最優解。據高工鋰電數據,到2025年大圓柱電芯預計會佔30%以上的份額(約480GW·h),超過2021年全球動力電池的總需求量。

國內新能源企業積極佈局大圓柱電池。目前,有很多大型新能源車企,在未來5-10年計劃經濟型採用方殼/刀片磷酸鐵鋰電池,中高端採用三元+硅大圓柱電池的佈局。在應用端,特斯拉、保時捷、江淮、東風嵐圖等乘用車企相繼釋放出明確的大圓柱電池應用信號。在供應端,LG、松下、比克、寧德時代、億緯鋰能、國軒高科、蜂巢能源、力神等電池企業積極跟進包括4680在內的大圓柱電池。隨着全極耳技術的突破,三元/鐵鋰技術並行等技術的成熟,大圓柱電池在性能、成本、安全方面優勢愈發明顯。在國內外電池企業及供應鏈環節合力助推下,大圓柱電池有望迎來產業化臨界點,即於2023年啟動規模化量產。

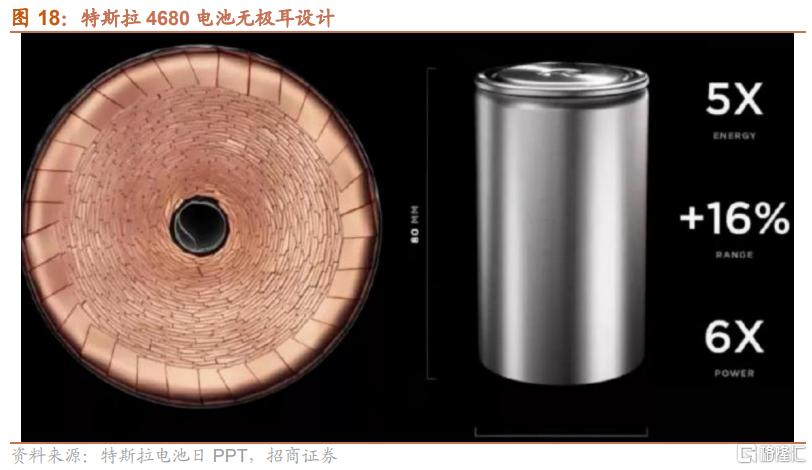

特斯拉官宣大圓柱電池為主要技術路線,4680為標準尺寸。2022年2月,特斯拉4680電池產量已突破百萬。目前,特斯拉規劃在美國加利福尼亞州、得克薩斯州、內華達州以及德國柏林的四個超級工廠自產4680電池。按照此前規劃,其4680電池的年產量將在2022年達到100GW·h、在2030年達到3TW·h。電芯大型化是特斯拉降本增效的重要手段之一,通過做大電芯、無極耳設計、硅負極材料、乾電極工藝製造工藝等材料、技術創新及工藝變革,特斯拉實現了圓柱電池安全、性能的最優解。特斯拉明確表示將4680大圓柱電池用於高端長續航乘用車,並在Semi卡車和Cybertruck上使用4680電池。

降本增效優勢

4680電池結構簡化,系統能量密度高。4680電池和之前的21700電池相比,4680 電池單體電芯重量增加了5倍,單體電芯容量更高,4680電池單體電芯的能量密度可以達到300W/kg,高於 21700電池。除此之外,21700 電池需要兩大兩小共四個模組,4680電池則不需要模組,4680電池配套的結構件、冷卻系統和線纜等重量一共12kg,僅是 21700 電池配套重量的四分之一。

大圓柱結構增加負極硅含量,提高電池能量密度。在負極中摻雜硅或氧化亞硅可顯著提高電池容量,但硅在充放電過程中會產生巨大的體積變化,從而引發 SEI 膜破損副反應,導致電池容量衰減。4680 電池的不鏽鋼殼體機械強度大,可充分吸收負極的膨脹力;同時 4680 電池極片卷繞的特點可以使極片各個位置膨脹力均勻,減少破損和褶皺的出現,而方型和軟包電池在 R 角處易出現應力集中而導致的破損和褶皺。對比寧德時代、LG 和特斯拉 2022 年的主推產品,4680電池優勢顯著:既提高了能量密度(22 年量產電池中的最高能量密度),又提高了功率密度(15 分鐘充 70%電量),同時兼顧了充電速度和續航量。

無極耳結構提升快充性能。大圓柱電池面臨的最大挑戰是快充速度,由於體積變大,在超級快充的情況下電芯內部散熱問題難以解決,4680 大圓柱電池創新性地採用了無極耳結構,電流可以從底部向各個方向傳輸降低電流距離,實現內阻下降,解決發熱問題;4680 大圓柱電池能夠在 15 分鐘內完成從 10%到 80%SOC 的快充,相較於 21700 電池的 30 分鐘,充電時間更短。

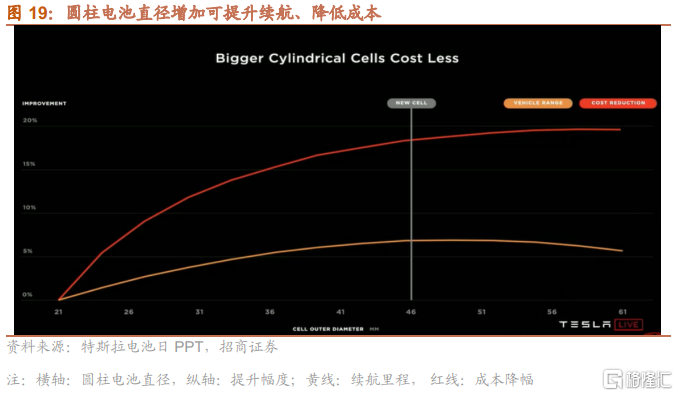

4680電池尺寸是平衡降本和續航的最優解。提高圓柱電池的尺寸,可以降低結構件等的成本,但是過大的尺寸將會降低圓柱電池的空間利用率,降低電芯體積能量密度進而影響續航。因此,為了平衡降本和續航,4680(46mm 直徑,80mm 長度)成為圓柱電池尺寸的“最優解”。

2025 年 4680 電池成本有望下降 50%,優於其他電池。根據特斯拉電池日的信息,2170 電池成本約為 0.698 元/Wh,特斯拉通過擴大電池尺寸、使用高鎳和硅碳負極高能量密度材料,應用乾電極工藝和 CTC 的系統集成方案, 2025 年 4680 電池成本為0.323 元/Wh。而方型電芯成本 2022 年為 0.75 元/wh,預計 25 年為 0.55 元/Wh (按年降 10%計算)。假設一台 B 級車續航 700km,電池電量為 100kWh,2025 年,方型電池的成本約為 5.5 萬元,而使用 4680 電池的成本僅為 3.23 萬元。

4680 電池推動三元電池體系持續降本。從特斯拉電池日公佈的路徑來看,相比於21700,特斯拉有信心在續航里程上提升 54%(電芯設計、負極、正極及電芯底盤集成分別貢獻提升 16%、20%、4%、14%);單位成本下降 56%(電芯設計、電芯工廠、負極、正極及電芯底盤集成分別貢獻下降 14%、18%、5%、12%、7%);單位設備投資額下降 69%。

4680電池高度匹配CTC結構。CTC 結構是未來電池整車匹配的方向,從特斯拉 Model S 的小模組,到 Model 3 的大模組,再到 4680 推出的 CTC ,模組的概念逐漸弱化和取消,電池包的集成效率不斷提高。國外車企電池系統集成向 CTC 傾斜。相比於方形和軟包電池,4680 電池更適用於 CTC 結構,主要原因有以下幾點:

(1)軟包電池無法做到 CTC。CTC 對電池的結構強度有一定要求,取消了模組設計,需要電池本身承擔更多的機械強度;

(2)CTC對電池高度有限制。CTC 將電池安裝在底盤上面,電池高度會影響車輛的人機工程,方形電池的高度為100~110mm,只有80mm的4680更有優勢;

(3) 4680 電池體積較小,可以匹配不同平台的底盤。

(4)CTC對電池的一致性要求高。由於 CTC 是將電池通過結構膠固定在底盤上面,不能對單個電池進行維修和替換, 對電池的一致性提出了較高的要求,而一致性也是圓柱電池最大的優勢。

(5)4680+CTC+一體化壓鑄車身。一體化壓鑄車身與 4680+CTC 適配性高,原來通過零部件衝壓、焊接的方式,現在可一次壓鑄成型,相比原來可減少 79 個部件,製造成本下降 40%。

市場規模

新能源車企積極佈局大圓柱電池。目前,有很多大型新能源車企,在未來5-10年計劃經濟型採用方殼/刀片磷酸鐵鋰電池,中高端採用三元+硅大圓柱電池的佈局。在應用端,特斯拉、保時捷、江淮、東風嵐圖等乘用車企相繼釋放出明確的大圓柱電池應用信號。在供應端,LG、松下、比克、寧德時代、億緯鋰能、國軒高科、蜂巢能源、力神等電池企業積極跟進包括4680在內的大圓柱電池。隨着全極耳技術的突破,三元/鐵鋰技術並行等技術的成熟,大圓柱電池在性能、成本、安全方面優勢愈發明顯。在國內外電池企業及供應鏈環節合力助推下,大圓柱電池有望迎來產業化臨界點,即於2023年啟動規模化量產。

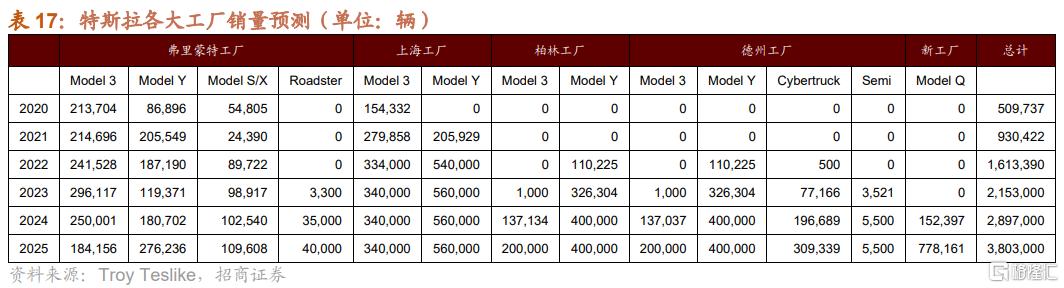

特斯拉早在2020年就已官宣大圓柱電池為其主要技術路線,並將4680作為標準尺寸。2022年2月,特斯拉4680電池產量已突破百萬。據Troy Teslike預測,2023年特斯拉全球產量達161.3萬輛,2025年全球產量達380.3萬輛。根據特斯拉 21Q4 電話會和電池日中的信息,中高端車型 Model S、Model X、Cybertruck、Model Y 和 Model 3 長里程搭載 4680 電池,標準續航的 Model Y 和 Model 3 搭載磷酸鐵鋰電池。4680 電池在 22年開始生產,Model Y 車型將率先使用,隨着 2023 年產能提升,Model 3、Model S 和 Model X 會切換 4680 電池。

2023年4680電池出貨量有望達到65.80GWh。根據Troy Teslike預測的特斯拉產量,假設2023年,Model 3的4680電池滲透率為40%,Model Y的4680電池滲透率為50%,Model S/X的4680電池滲透率為60%,其他車型的4680電池滲透率為100%。隨着續航里程提升預計 2021-25E 特斯拉車型的平均帶電量分別為 64 /70/73 /74 /75 kWh,2023年4680電池出貨量有望達到65.80GWh。

2.3.1.比亞迪刀片電池

刀片電池是經過改良優化的磷酸鐵鋰正極電池。2020 年 3 月,比亞迪正式推出刀片電池,進一步改良了磷酸鐵鋰正極電池的性能。比亞迪刀片電池採用自家研發的長度大於 0.6 米,形狀更加扁平、窄小(長邊可以定製變化,單體最大穩定長度可以達到 2100mm)的大電芯,通過堆棧式擺放,像“刀片”一樣將電芯插入到電池包中。與傳統電池包相比,比亞迪刀片電池的體積利用率提升了 60%,能量密度提升了50%,在能量密度這一關鍵性能指標上達到了高能量密度三元正極電池的同等水平。

降本增效優勢

磷酸鐵鋰能量密度稍低,但性能穩定安全。目前常見的電池正極材料主要有鈷酸鋰(LCO)、磷酸鐵鋰(LFP)和三元(NCM)。鈷酸鋰是最先商用的電池正極材料, 其電壓高、振實密度高、結構穩定、安全性好,缺點是成本高且克容量低。三元材料根據鎳鈷錳的含量不同,容量和成本有所差異,整體能量密度高於磷酸鐵鋰和鈷酸鋰。鎳含量越高、鈷含量越低,克容量越高,初始原材料成本越低。磷酸鐵鋰克容量介於兩者中間,循環性能好,安全性好。

刀片電池突破磷酸鐵鋰電池發展瓶頸。相較三元鋰電池,磷酸鐵鋰電池安全性更高、循環壽命更長、製作成本更低,但由於能量密度低帶來的汽車續航里程低等問題,在過去的很長一段時間裏磷酸鐵鋰電池市佔率不及三元電池。相較以往的磷酸鐵鋰電池,刀片電池的技術創新主要在於:(1)創新的長單體設計。單體電池長 96 釐米、寬 9 釐米、高 1.35 釐米,形似刀片,通過列陣的方式排布,提升體積利率用。(2)無模組組裝方式。電池單體組裝成電池包的過程中省去電池模組這一結構,減少宂餘零部件,進一步提高電池包空間利用率,同時減少組裝複雜度,帶來更高穩定性和更低故障率。(3)堅硬的單體電池外殼。單體電池外殼為鋁殼或鋼殼,且尺寸長,外加巧妙的排布方式,電池包安全性能大幅提升。

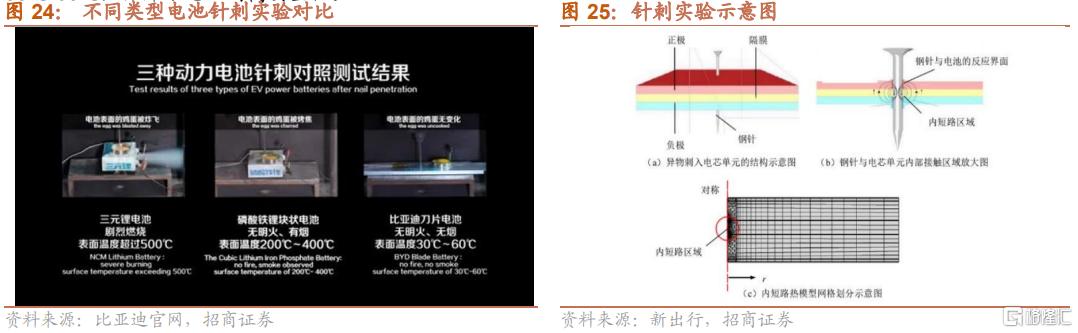

刀片電池進一步提升安全性,針刺試驗表現優異。在與 NCM523、普通磷酸鐵鋰電池的針刺試驗比較中,刀片電池的安全性優勢突出。三元電池經針刺短路後劇烈燃燒,表面温度超過 500℃,磷酸鐵鋰塊狀電池無明火、有煙,表面温度為200°C~400℃,而刀片電池無明火、無煙,表面温度僅有 30℃~60℃。相比於普通的磷酸鐵鋰電池,刀片電池外殼的散熱面積大,生成的熱量可以及時的擴散,所以針刺這樣的極端環境下電池外殼表面温度一直保持在 30℃-60℃,保障了電池的高安全性。

刀片電池內部空間利用提升60%,電池能量密度提升50%。傳統的電池包是由電芯和金屬蓋板端板、線束、粘合劑、導電膠、模組控制單元等部件組合形成一個電池模組,再由模組構成電池包(Pack)。在這樣的三層結構裏面,模組起到了保護支撐並集成電芯的作用,也有助於温度控制和便於維修。但模組的存在使得整個電池包空間利用率下降,導致了成組效率較低。刀片電池將電芯的寬度拉長、厚度降低,再通過少數幾個大模塊組合成電池包。將電芯進行扁平化設計,並採用無模組技術(CTP)組成電池包,可以極大提升電芯的成組效率,將內部空間的利用率提升到了 60%左右。與傳統磷酸鐵鋰電相比,刀片電池的放電倍率大幅提升,充電循環壽命超 4500次,壽命長達 8年 120萬公里,成本可以降低約 25%,電池體積比能量密度提升 50%,系統能量密度達到 160Wh/kg。比亞迪正加速第二代刀片電池技術開發,規劃 2025 年實現能量密度達到或超過 180wh/kg、體積能量密度達 300wh/L。

補貼效應弱化,磷酸鐵鋰正極Pack 成本低於三元正極。新能源汽車補貼政策對於能量密度和續航里程有明確的要求,即能量密度越高,續航里程越長,相應補貼越高。此前在補貼政策的引導下,高能量密度的三元電池滲透率迅速提升,壓制了磷酸鐵鋰電池在乘用車中的應用。2020 年 4 月 23 日,四部委出台政策,將補貼政策期限延長至 2022 年底,2020-2022 年分別在上一年基礎上退坡 10%、20%、30%,並於2022年底停止對新能源車的補貼。在後補貼時代,市場迴歸性價比,具備成本優勢的磷酸鐵鋰路線將重獲競爭力。

刀片電池供需平衡,價格穩定。刀片電池的正極材料為磷酸鐵鋰,而三元電池正極材料主要是鎳鈷錳酸鋰,含有貴重的金屬鈷。截止目前國內動力型磷酸鐵鋰價格為 15.5 萬元/噸,市場供需平衡,價格保持穩定,而三元電池電極原材料市場價較高,5月三元材料(523型)報價達 34.95 萬元/噸,遠高於磷酸鐵鋰的價格。

2.4模式升級:換電和快充

縮短充電時間是動力電池裝機量進一步提升的關鍵。電車的滲透率是影響動力電池裝機量的決定性因素,在電車發展初期,電車滲透率的不斷超預期直接帶動了動力電池裝機量的快速增長。在電車替代油車的過程中,里程焦慮是不可迴避的關鍵性難題,也是電車進一步推廣的瓶頸。換電模式和快充模式是解決這一難題的兩種有效方案,也是動力電池模式升級的兩大路徑。

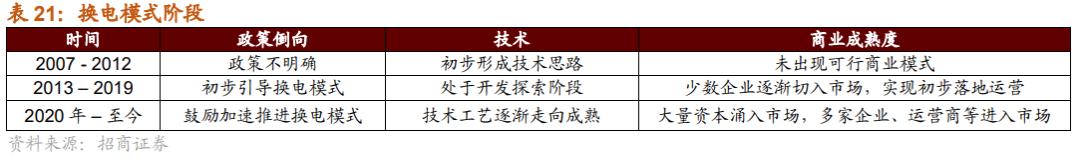

2.4.1換電模式: 底盤換電

換電模式優勢顯著,處於加速發展階段。新能源汽車換電模式是指對新能源汽車電池進行統一存儲、充電、配送,並在換電站內採取更換電池的方式對新能源汽車進行能源供給。不同於傳統充電模式,換電模式在一定程度上實現了儲能功能,是具有平衡發電系統峯谷波動的相對更為快速、高效、經濟、環保的能源供給方式。同時,換電模式不僅減緩了電池的使用壽命,也實現了電池的梯次利用,並且在諸多方面均具有顯著優勢,我國換電模式經歷了三個階段,目前正處於加速發展階段。

底盤換電是主流換電技術路線。目前市面上主要有底盤換電、分箱換電、側方換電三種換電模式,其中,底盤換電是主流的技術路線。底盤換電模式是指將電池安裝在汽車底盤位置,換電作業時汽車需準確停在指定範圍,由換電平台的舉升機將底盤上的電池拆卸和安裝。底盤換電安全係數較高,對標準化程度要求也較高,代表車企有北汽新能源和蔚來。北汽新能源主要應用在出租車上、蔚來汽車主要面向私人乘用車;浙江時空採用的是側方換電,主要運用在網約車、出租車、物流車上;重慶力帆採用的是分箱換電形式,主要用在分時租賃車上。

換電模式擁有媲美燃油車的補能效率。目前蔚來第二代換電站換電時間僅2-3分鐘,而寧德時代換電站最快可達到1分鐘,已經低於燃油車加油所需的3-4分鐘。同時,通過車電分離後的電池租賃可以降低車輛的初始購置成本,蔚來全車型已實現通過租用電池包(70kWh/100kWh),消費者可一次性降低的購車成本7萬元/12.8萬元。並且還可以幫助緩解高峯時段密集充電對電網負荷的衝擊。換電模式無論在土地坪效還是電力利用率上,都有獨特的優勢,雖然沒有降低蓄電池製造階段的碳排放,但大幅提高了蓄電池的使用效率,助力新能源汽車更加低碳化、綠色化。此外,充換電服務有望享受碳交易紅利,出售碳排放額度有望帶來新的利潤增長點。

換電站是換電模式的核心。截至2021年12月,我國共擁有1298座換電站,QoQ增速自2021年呈快速增長趨勢,四季度達歷史高點45.8%,10月達歷史高點22%。根據國開聯新能源研究團隊發佈的《換電站(電動汽車)行業研究報吿2022》,預計2025年,我國電動汽車換電站將達2.2萬座,運營市場規模達2631億,換電站設備市場達693億,對應換電站建設、運營、換電設備CAGR(2021-2025)達80%-107%。

國內企業佈局換電模式。寧德時代於2022年1月推出的EVOGO整體換電方案,與蔚來的電池租用服務BaaS,都是車電分離模式。寧德的方案希望發揮其在電池領域的know-how優勢,推進換電電池的標準化。而蔚來與寧德等公司合資成立蔚能電池,通過購買蔚來的電池包,並出租給購買蔚來汽車BaaS服務的消費者,可有效降低車輛的直接購置成本和折舊,同時蔚能通過數字化、全週期的監控,可以實現換電體系下電池的日常統一管理,也是蔚來用户服務的重要構成可以有效增強其客户粘性。此外,蔚能參與電池回收,並正在佈局正極再生技術將有效提高電池殘值率。預計2025年蔚能管理的電池資產規模可達100GWh以上。在換電設備方面,一批國內企業正在加速切入,並與包括蔚來在內的車企進行深入合作,共同提高換電設備自動化程度和通用性。目前各設備廠商正不斷推出擁着有更少的換電時間、更高的日服務能力及更低的投資成本的換電站產品。

2.4.2快充模式:800V快充

隨着整車帶電量和續航里程提升,充電便利性成為制約電動車使用體驗提升的一大因素。快充成為新能源汽車又一個發力方向。快充的技術路線主要有兩種:大電流路線和高電壓路線。大電流路線推廣程度低,對熱管理要求高;高電壓路線是目前車廠普遍採用的模式,可兼顧降低能耗、提高續航、減少重量、節省空間等優點。從不同的實踐來看,高壓快充能夠在更寬範圍內實現最大功率充電,更能匹配未來快充需求。

車企紛紛佈局800V 快充方案,相關車型未來兩年陸續交付。國外車企中,保時捷Taycan 是第一台800V 架構的電動車,已經論證了可行性,通用表示電動悍馬將採用800V 系統,現代e-GMP 純電平台會用800V 架構。國內未來2-3 年將推出較多800V 車型,例如小鵬G9、長城機甲龍、廣汽AION VPLUS、極氪、極狐αS 等,同時車企會陸續布點800V 快充樁。

3.相關公司*整理

04

儲能

1.能源革命的重要參與者,電化學儲能更具優勢

儲能技術深度參與能源革命,解決電能儲存難題。當前第三代能源革命正在全球進行,隨着可再生能源發電技術持續進步和發電成本的下降,以風儲、光儲、通信儲能為代表的儲能應用場景商業模式逐步成熟,儲能將成為影響全球能源變革的重要因素之一。儲能旨在解決電能不易存儲這一難題,廣義上的儲能概念是指通過將一種能量形式轉換並存儲,基於未來應用以特定能量形式釋放的循環過程;狹義上的儲能概念主要針對電能的存儲,是指利用化學或者物理方式將產生的能量存儲起來並在需要時釋放的一系列技術和措施。

儲能推動電力系統變革,實現電力供需時間轉移。在構建新型電力系統過程中,儲能發揮了“庫存”效果,在發電側,用户側和電網側承擔了多方面重要任務。

發電側:(1)平滑出力,跟蹤發電計劃:造成電力供需失衡的因素在於風電、光伏本身的間歇、波動特徵,需要藉助儲能平滑出力曲線,提升消納能力;(2)調峯、調頻:儲能的靈活功率輸出可以在電源側扮演調頻、調峯的角色;(3)黑啟動:藉助儲能自啟動能力,帶動無自啟動能力發電機組;

用户側:(1)需求側響應,峯谷調節:允許用户結合電價信號主動調整用電時間,配合削峯填谷;(2)備用電源:事故狀況下保證供電可靠;(3)類似電源側,儲能可以提高用户側光伏等分佈式能源接入能力;

電網側:(1)環節設備阻塞:傳統擴容方式存在輸電走廊資源約束,在用電負荷不斷增長的背景下,引入儲能能夠緩解電網擴容與負荷增長間的矛盾,推動系統由功率傳輸向電量傳輸轉變;(2)提供調頻、調峯等輔助服務。

儲能市場規模2025年有望達1500 億。隨着峯谷電價調整以及輔助市場機制的建立,儲能的經濟性將有明顯改觀,在源-網-荷側都有望實現高速發展。預期到 2025 年,國內用户側、發電側、電網側、5G 領域與國外用户側對應的儲能需求約為 110GWh,若按儲能系統 1.4 元/Wh 計算,對應市場空間超 1500 億。若在此期間內儲能成本進一步下降,預計更多需求將被激發,需求增加對市場空間的影響可能會遠超價格下降,屆時市場規模有望接近 2000 億元。

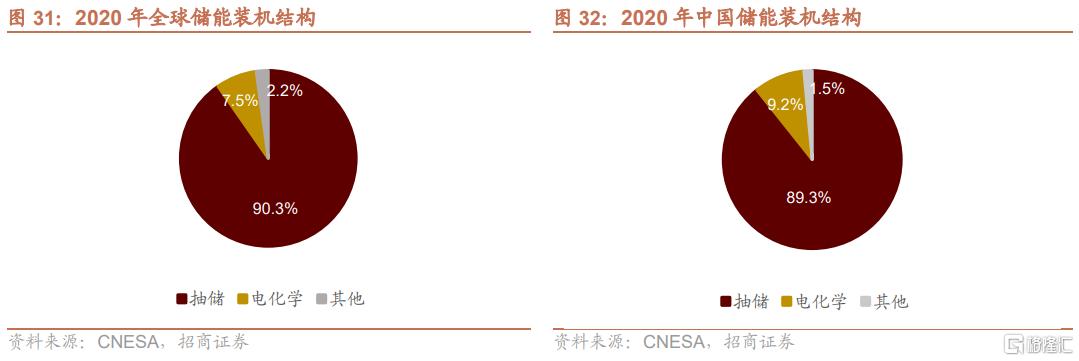

物理儲能應用最廣泛,電化學儲能增長最快。儲能可以分為物理儲能、電化學儲能與電磁儲能三類,從目前應用情況來看,物理儲能是應用最為廣泛的儲能方式,電化學儲能其次,電磁儲能應用範圍相對有限。物理儲能主要包括抽水儲能、壓縮空氣和飛輪儲能等;電化學儲能主要包括鈉離子電池、鉛酸電池、鉛炭電池、鎳鎘電池和鈉硫電池等;電磁儲能主要包括超級電容和超導儲能等。2020 年全球儲能裝機總容量約 191GW,其中抽水蓄能佔據 90.3%,以鋰電池為主的電化學儲能佔約 7%。雖然存量結構中,抽水蓄能佔絕大部分份額,但電化學儲能在新增儲能裝機佔比快速提升,2020 年電化學儲能新增裝機 2.9GWh,增量份額佔比達到63%。

電化學儲能相比物理儲能更具優勢。物理儲能是目前裝機規模最大的路線,但存在較難改變的天然劣勢,即選址困難,同時,物理儲能響應時間較長,在需要快速反應的系統中應用受限。電化學路線兼備功率/能量密度大、響應快、易於部署等優勢,且成本方面的相對劣勢也會隨技術進步與規模效應逐步抹平,相對其他形式儲能更具優勢。

2.降本提效驅動因素:儲能電池成本

鋰電儲能系統工程建設成本大致為約 1.5-2.5 元/Wh,其中儲能系統佔 80-85%;儲能系統中又以電池佔比最高,大致為 50%,其他系統組件、管理系統分別佔 20%、15%,因此,電化學儲能降本增效驅動因素主要來自於儲能系統電池成本的降低,包括現有磷酸鐵鋰電池的降本以及採用新材料的鈉電池。

2.1.磷酸鐵鋰電池壽命翻倍

磷酸鐵鋰循環壽命翻倍,單次循環成本大幅降低。以磷酸鐵鋰為代表的的電化學儲能是現階段的優選方案,鋰電功率、容量、放電時長等技術特徵滿足現階段儲能需求;短期內儲能的主要場景仍是在平滑風光出力、參與系統調頻等短週期應用為主,鋰電池儲能安裝配置方式靈活,充放電週期在小時級別,裝機容量達到兆瓦級別,與場景需求匹配;2020-2021年鐵鋰電池實現約 20%的成本降幅,循環次數由 2000-3000 次向上突破,帶動儲能度電成本快速下降。

2.2.鈉電池技術新路線

鈉電池技術有望推動儲能成本進一步下降。鈉電池工作原理與鋰電池類似,在低温性能、安全性、成本(大規模量產後)方面具備優勢,能量密度和循環性能均介於鋰電池和鉛酸電池之間,在儲能領域有較好的應用前景。鈉電池外形封裝(圓柱、軟包、方形)與鋰電池相同,同時鋰電池的生產設備大多可以兼容鈉離子電池,原始設備成本支出與鋰電池相當。材料中,除隔膜外,鈉離子電池的正、負極、電解液、集流體的價格較鋰電池材料低。當技術成熟實現規模化效應後,其降本空間更大。

3.相關公司*整理

05

光伏

1.光伏發電成本穩步下降,光電轉換效率不斷提升

光伏發電裝機容量僅佔12%,滲透率提升空間巨大。光伏發電的原理是光電效應,通過將太陽光照射在半導體材料上,光能轉化成了電能。雖然中國光伏行業在過去幾年裏發展迅速,整個板塊呈現爆發式增長趨勢,光伏產業鏈景氣度始終維持高位,但是目前中國光伏發電裝機容量僅佔全國總裝機容量的12%,距離完全替代火電,成為能源結構中的主力能源品種還有相當長的距離,光伏產業在“十四五”期間的滲透率存在巨大的提升空間。

光伏發電進入平價時代,競爭力優勢凸顯。回溯我國光伏行業的發展,歐美雙反、“531新政”和2019年國家能源局的平價上網通知是三個具有標誌性意義的事件,以這些事件為結點,我國光伏行業的發展大致可以劃分為四個階段:

(1)兩頭在外(2012年之前):上游原材料依賴進口,下游組件絕大部分都用於出口,內需不足,缺乏核心技術;

(2)產業扶持(2013-2018年):政府陸續推出補貼政策,拉動內需,但是出現了一些結構性問題,比如財政補貼窟窿越來越大、騙補現象盛行等;

(3)補貼退坡(2018-2020年):2018年“531新政”降低了光伏的補貼標準,限制了補貼規模,行業裝機量出現間歇性回落,劣質產能被淘汰,加速了平價時代的到來;

(4)平價時代(2021年至今):憑藉低成本和規模化創新優勢,目前我國光伏發電側已經接近平價,部分地區光伏發電價格已經低於傳統電價,競爭力優勢不斷凸顯。

光伏全產業鏈技術完備,國產化自主程度高。中國光伏行業已經完全具備上游高純度晶硅、中游高效太陽能電池片生產、到光伏電站的建設以及運營的全產業鏈,並且具備完整的自主知識產權。在我國全面取消行業補貼後,光伏行業發展的重要任務是進一步且快速地降低成本。與此同時,我國開始以“整縣推進”、國企與民企相結合的方式推廣分佈式光伏,充分挖掘分佈式光伏在節約場地成本和遠距離傳輸成本方面的優勢,推動光伏產業進一步發展。

光伏發電裝機容量符合預期,新增和累積裝機容量均為全球第一。根據中國光伏行業協會數據,2021年,全國新增光伏併網裝機容量達54.88GW,同比增長13.9%。累計光伏併網裝機容量達到308GW,同比增長21.7%。全年光伏發電量為3259億kWh,同比增長25.1%,約佔全國全年總髮電量的4%。2017至2021年期間,我國光伏發電裝機累計容量由130GW增長至308GW,CAGR為24.1%。

新增分佈式光伏裝機容量首次超過集中式光伏電站,累計集中式光伏裝機依舊佔領市場主導地位。2021年,全國新增集中式光伏裝機25.6GW,分佈式光伏裝機29.27GW,分佈式光伏裝機佔全國全部新增光伏裝機的53.34%,歷史上首次突破50%。全國累計集中式光伏裝機198.47GW,分佈式光伏裝機107.5GW,分佈式光伏裝機佔全國累計光伏裝機的35.13%。

平準度電成本(LOCE)下降,分佈式光伏電站平準度電成本低於光伏地面電站。2021年,光伏地面電站在1800小時、1500小時、1200小時、1000小時等效利用小時數的LOCE分別為0.21、0.25、0.31、0.37元/kWh,光伏分佈式電站在1800小時、1500小時、1200小時、1000小時等效利用小時數的LOCE分別為0.19、0.22、0.28、0.33元/kWh。

光伏系統初始投資成本上升,不及預期。光伏系統初始投資成本包括組件、逆變器、支架、電纜、電網接入費用、管理費用等。2021年,我國地面光伏系統初始投資成本4.15元/W,工商業分佈式光伏系統初始投資成本3.74元/W,分別高於2020年地面光伏系統、工商業分佈式光伏系統投資成本0.16元/W、0.36元/W,投資成本降低不及預期。

光伏產業降本提效路徑主要依靠電價下行和各環節技術變革。光伏行業全產業鏈可以分為上游硅料和硅片環節,中游電池片和組件環節,以及下游的光伏發電系統。光伏產業降本提效路徑包括硅料環節的顆粒硅替代多晶硅,硅片環節的單晶代替多晶以及硅片大尺寸化、薄片化,電池片環節的N型電池替代P型電池以及組件環節的半片和雙面組件技術。

2.硅料:顆粒硅市佔率提升

多晶硅產量大幅提升,單位價格下降明顯。硅料環節是指將粗硅通過化學提純得到多晶硅的過程,多晶硅是太陽能電池的基礎原料,硅料環節的技術創新較為平穩。2010年至2021年期間,我國多晶硅產量大幅上升,產量從2010年的4.5萬噸增長11倍至2021年的50.5萬噸,價格從2011年的730,000元/噸下降至2022年的209,000元/噸,價格下降幅度高達71%。

電價下降疊加多晶硅提取工藝進步驅動硅料環節降本。硅料環節的成本由金屬硅、電力、人力等成本構成,其中,電力成本和金屬硅成本在各項成本中位居前二,分別佔成本的34.9%和28%,是硅料環節的主要成本。基於此,電力價格的下降和多晶硅提取工藝的進步是硅料環節降本的主要驅動因素。

2.1.降本提效驅動因素:電力成本

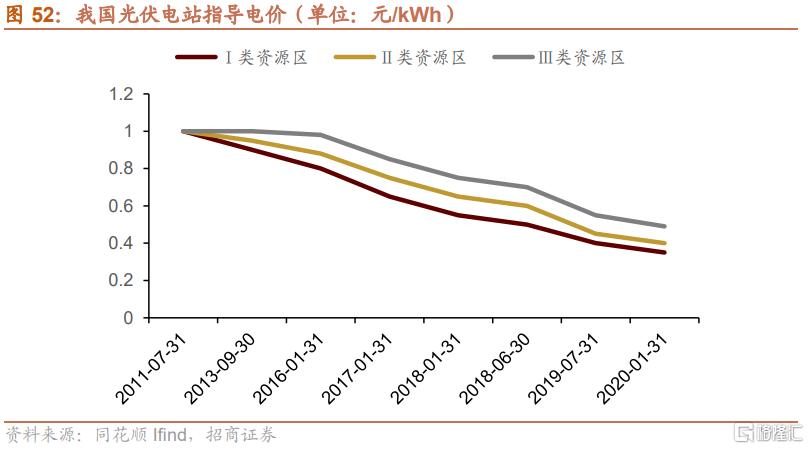

電力成本下降推動硅料行業降本。我國光伏電站指導電價的逐年下降,電價由2011年的1元/kWh下降至2020年的0.4元/kWh,下降幅度達60%,同時越來越多的企業選擇到西部電費更低的地方(例如新疆等)建廠,硅料行業在電力成本方面實現了大幅降本。

2.2.降本提效驅動因素:硅烷流化牀法生產顆粒硅

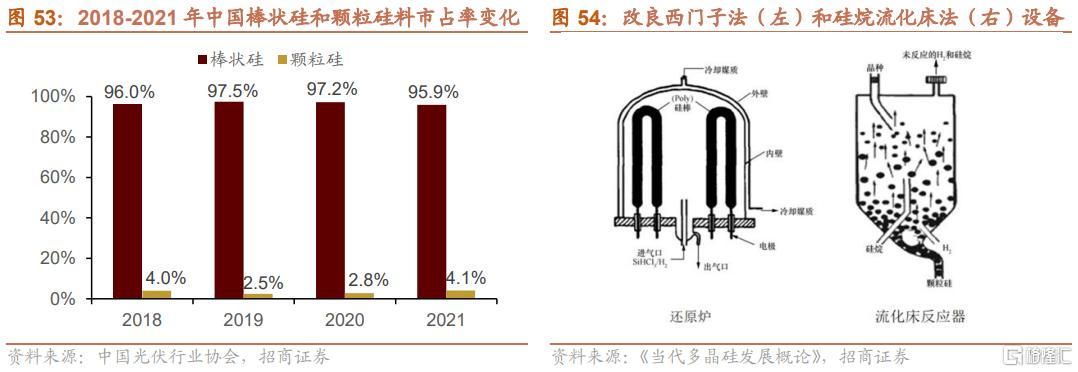

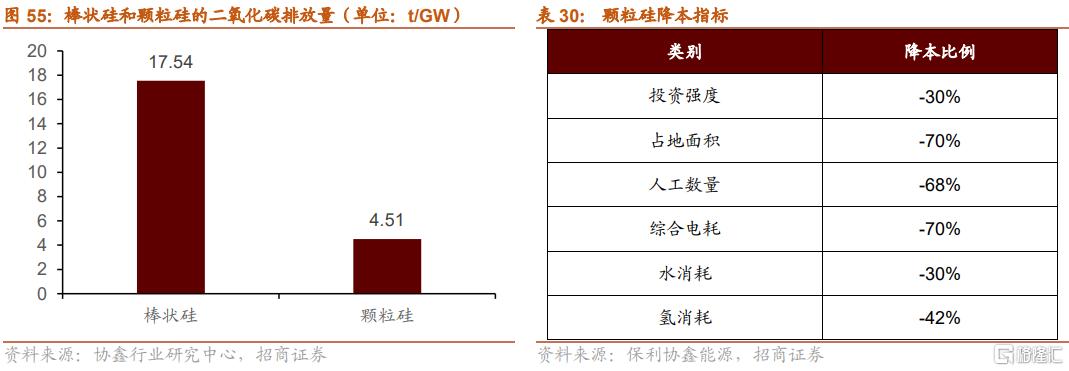

棒狀硅佔市場主導地位,顆粒硅市佔率逐步上上。目前主流的多晶硅生產工藝為改良西門子法和硅烷流化牀法,產品形態分別為棒狀硅和顆粒硅。2021 年硅烷法顆粒硅市佔率達到 4.1%,棒狀硅佔 95.9%。據中國光伏行業協會預測,未來顆粒硅市佔率將緩慢逐步上升,但棒狀硅依然佔據硅料市場主導地位。

改良西門子法不斷降低生產成本和能耗。西門子法是德國西門子公司在1955年開發出的一種在1100°C左右的硅芯上,用氫氣(H2)還原高純度三氯氫硅(SiHCl3),最終將多晶硅沉積在硅芯上的多晶硅生產工藝。西門子法存在多晶硅轉化率低及產品排放污染度高(例如SiCl4)的問題,改良西門子法是目前國內外最成熟最主流的多晶硅生產工藝,其在西門子法的基礎上增加了尾氣回收和四氯化硅氫化工藝,實現了生產過程的閉路循環,既避免了化學反應產品直接排放污染環境,又通過尾氣回收和還原實現物料的循環利用,大大降低了生產成本。除此之外,改良西門子法採用多對棒、大直徑還原爐,有效降低了還原爐消耗的電能。據中國光伏行業協會數據,2018-2021年期間,使用改良西門子法生產多晶硅的過程中的各項能耗逐年遞減。

硅烷流化牀法是生產顆粒硅的主要工藝。硅烷流化牀法出現於上世紀60年代,其原理是將硅烷和氫氣從流化牀反應器底部注入,並逐漸上升至反應器中間加熱區,同時,反應器內的籽晶會隨着氣體的進入也逐漸懸浮至中間加熱區,與硅烷和氫氣發生化學反應。隨着反應的進行,硅逐漸沉積在懸浮狀態的硅籽晶上,籽晶顆粒不斷地變大,當增長到足夠重量的時候,硅顆粒將沉降到反應器的底部,排出的就是顆粒硅。

硅烷流化牀法生產效率高,能耗低,二氧化碳排放少。硅烷流化牀法具有以下六個方面的優勢:

(1)生產流程簡化,副反應較少,不需要進行尾氣的回收;

(2)硅烷流化牀法的最終產物是顆粒硅,不需要進行硅棒的破碎即可直接交付下一加工環節,減少了資本支出;(3)提升生產效率,由於籽晶是懸浮狀態,且是與氣體直接進行反應,有更大的反應面積,反應效率提高;

(4)硅烷流化牀法是從下部加硅烷和氫氣,從上部加籽晶,可以做到連續生產,提高生產效率;

(5)降低生產能耗,流化牀法以硅烷為生產原料,其反應温度較低,約為700℃,遠遠低於改良西門子法的反應温度(1050℃)。據中國光伏行業協會數據,目前硅烷流化牀法顆粒硅綜合電耗較三氯氫硅法棒狀硅低 40%-50%;(6)二氧化碳排放低,據保利協鑫行業研究中心數據,與棒狀硅相比,使用顆粒硅可減少碳排放量74.3%。每生產一萬噸顆粒硅,可減少二氧化碳排放量約44.8萬噸,相當於節省標煤燃燒16.64萬噸,相當於多種樹218.6萬棵。

硅烷流化牀法成本純度低,技術壁壘高。硅烷流化牀法的反應原理是下方進氣,會導致懸浮的顆粒不斷與反應器內壁撞擊併發生反應,內壁腐蝕,造成成品顆粒硅中含有其他金屬。除此之外,硅烷流化牀法反應器的使用壽命較短,由於氣體的緣故,長期下來可能會導致硅粉堵塞出入口。最後,此方法對安全性的要求很高,由於硅烷易燃易爆的化學屬性,因此技術和裝備的壁壘較高。

3.硅片:單晶替代多晶、硅片大尺寸化和薄片化

2021 年全國硅片產量約為227GW,同比增長40.6%。其中,排名前五企業產量佔國內硅片總產量的84%,且產量均超過10GW。隨着頭部企業加速擴張,據中國光行業協會預計,2022年全國硅片產量將超過293GW。

單晶硅片的成本結構主要由硅料成本、長晶成本和切割成本構成,分別佔比50%,33%和17%。在長晶成本中,坩堝、電力和石墨熱場佔比較大,分別為23.9%,22.5%和18.3%。

3.1.降本提效驅動因素:硅片材料和切割技術改良

硅片環節的降本提效主要體現在產品的變革,已經完成的技術進步是單晶硅片對多晶硅片的替代,當前市場正在進行的產品變革是硅片的大尺寸化和薄片化。

單晶硅進一步替代多晶硅,市場佔比接近95%。2015年以前,多晶硅片一直因其擴產快,對硅料技術要求低,生產成本低等優勢,一直佔據市場主導地位;雖然單晶硅片的光電轉換效率更高,但由於單晶硅片高昂的生產成本,一直未能得到廣泛應用。隨着2015年切割和拉棒工藝的升級,單晶硅片的非硅成本(即長晶成本和切割成本)大幅下降,從而獲得生產成本優勢,逐漸逆轉了多晶硅片的主導地位。2021年,中國單晶硅片市場佔比約為94.5%,而多晶硅片的市場份額由2020年的9.3%下降至2021年的5.2%,根據2021年中國光伏產業發展路線圖預測,未來多晶硅片呈逐步下降趨勢,但仍會在細分市場保持一定需求量。

金剛線切片技術國產化逐步替代砂漿切割。在金剛線切片技術大規模應用之前,絕大部分硅片廠商均採用砂漿切割,從2014年開始,隨着金剛線的國產化,金剛線切割開始逐步被引入到光伏硅片製造環節。與砂漿切割相比,金剛線切割單晶硅能夠有效提高切割效率、降低材料損耗、增加出片率以及減少污染。

硅片大尺寸化降低單位硅片的非硅成本,攤薄製造成本。硅片按邊長的不同,從短到長依次分為M0、M1、M2、M4、G1、M6、M10、G12八種。邊長越長,其電池功率越大。M10和M12兩種大尺寸硅片的電池功率分別可達7.4瓦/片和9.9瓦/片。對於硅片製造企業而言,大尺寸硅片可以減少拉棒環節和切片環節的次數,從而降低每單位硅片的非硅成本;對於硅片下游企業而言,大尺寸硅片能夠在電池片、組件製造中攤薄製造成本,在組件封裝環節降低玻璃、背板、EVA等輔材成本,在電站環節攤薄支架、樁基、匯流箱、直流電纜以及施工安裝等成本。

硅片薄片化降低硅耗,減輕成本壓力。根據中環股份統計,以A類客户22.75%電池效率為參考,使用180μm減薄至160μm厚度的硅片,電性能沒有下降,同時對應電池單瓦成本下降幅度明顯;當厚度減薄至155μm至150μm區間,電池電性能下降明顯。根據中環股份發佈的《技術創新和產品規格創新降低硅料成本倡議書》,硅片厚度從175μm減薄至160μm,可以覆蓋多晶硅料8元/KG的價格漲幅,減輕下游產業鏈的成本壓力;產業鏈內全規格單晶硅片全面轉換到160μm厚度,預計可節省6.8%的硅使用量,以G12產品功率測算全行業可增加20GW/年以上產出。

4.電池片:N型電池替代P型電池

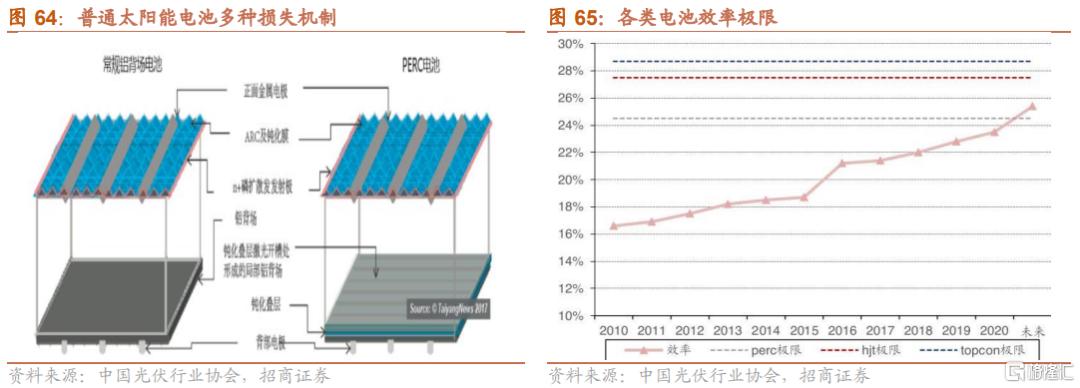

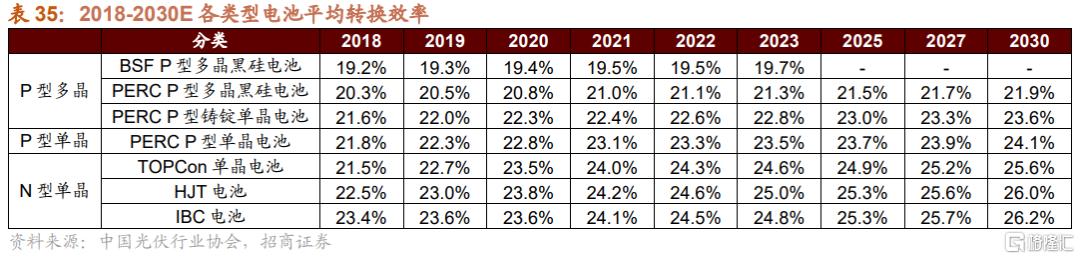

P型電池片轉換效率接近理論上限,N型電池片是未來發展方向。電池片環節是指在硅片的基礎上,通過摻入雜質元素,降低電阻率,形成載流子,實現光電轉化的過程。電池片根據擴散元素的不同可分為N型電池片和P型電池片。P型電池片是指在P型硅片的基礎上擴散磷元素,N型電池片是指在N型硅片的基礎上擴散硼元素,根據擴散元素最外層電子個數的不同,P、N型硅片分別通過空穴和電子導電。目前全球的太陽能電池大約90%都採用了PERC(發射極鈍化和背面接觸)技術;在技術指標上,PERC類電池相較其他對應晶硅工藝的太陽能電池(比如TOPCon、HJT、IBC等)並沒有太多的優勢,但因為性價比高而被廣泛應用。目前PERC類電池的轉換效率在實踐中已經達到了23%,接近其理論上限24.5%。因此,TOPCon、HJT和IBC等理論上有更高的光電轉化效率的技術越來越受到關注。2021年,中國電池片產量約為198GW,同比增長46.9%。市佔率方面,2021年,電池片市場依舊以PERC電池為主,市佔率達91.2%。中國光伏行業協會預計在未來10年,PERC電池市佔率將逐漸下降,N型電池佔領市場主導地位,尤其是異質結電池和TOPCon電池。

4.1.降本提效驅動因素:電池片光電轉換效率

電池片環節的提效核心在於不斷提升光電轉換效率。最早的光伏電池片技術是鋁背場BSF電池,但由於轉換效率過低,迅速被PERC電池替代。發展至今,PERC電池雖是市場主流,但其轉換效率已逐漸達到上限,因此轉換效率更高的N型電池吸引了市場的注意。市佔率方面,2021年,電池片市場依舊以PERC電池為主,市佔率達91.2%。中國光伏行業協會預計在未來10年,PERC電池市佔率將逐漸下降,N型電池佔領市場主導地位,尤其是異質結電池和TOPCon電池。

PERC電池優化電池背面技術提高轉換效率。PERC電池通過取代鋁背場電池的全鋁背場,採用鈍化膜來鈍化背面實現提效,其主要的優化點體現三個方面:

(1)選擇性發射極SE:正面區別常規晶體硅電池在發射極均勻摻雜的思路,PERC電池在金屬柵線附近進行高濃度摻雜深擴散,其他區域採取低濃度摻雜淺擴散,實現了接觸電阻的有效降低,提升FF,降低載流子表面複合速率改善鈍化,同時改善電池短波光譜響應等,平衡接觸電阻和光子收集間的矛盾;

(2)AlOx/SiNx背面鈍化:背面沉積AlOx/SiNx疊層鈍化膜(P型襯底),提升背面長波反射能力,飽和晶體硅邊界的懸空鍵,且高負電荷密度形成高效場鈍化;

(3)背面金屬局部接觸:PERC在鈍化層局部開孔兼顧減小複合和電流傳導金屬化的要求。局部接觸造成了PERC電流傳導由BSF的單一縱向增加二維的橫向傳導,造成橫向電阻輸運損耗,因而背面開孔深度、佈局等對電阻、複合等有較大的影響。

截至2020年,PERC電池片的光電轉換效率已接近理論效率極限24.5%。

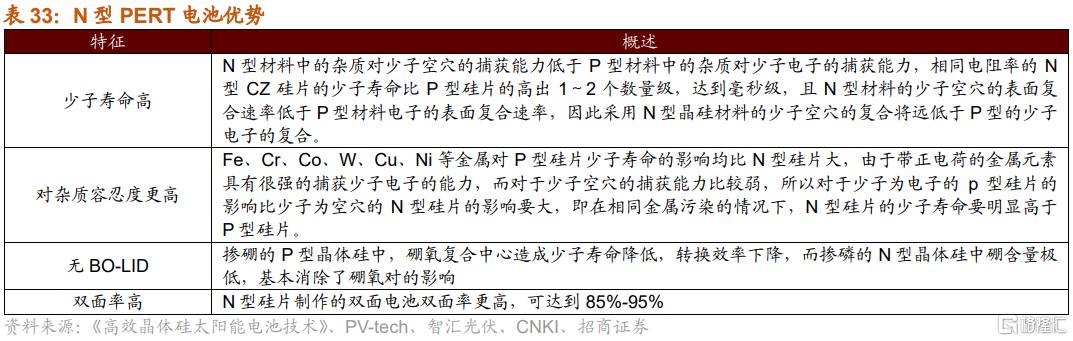

N型電池替代P型電池將是未來發展趨勢。N型電池是指通過在半導體硅中摻入其它元素來增加大量自由電子,使半導體主要靠電子導電的電池。目前主要的N型電池分為4類,包括N型PERT、TOPCon、HJT和IBC型。

N型PERT電池通過改變襯底實現提效。N型PERT電池是在PERC電池工藝的基礎上研製而來,襯底由P型變為N型。N型襯底較P型襯底有少子壽命高、對雜質容忍度高、無硼氧對符合影響和雙面率高的優勢。除此之外,生產N-PERT電池可直接升級現有產線升級,更新成本低。

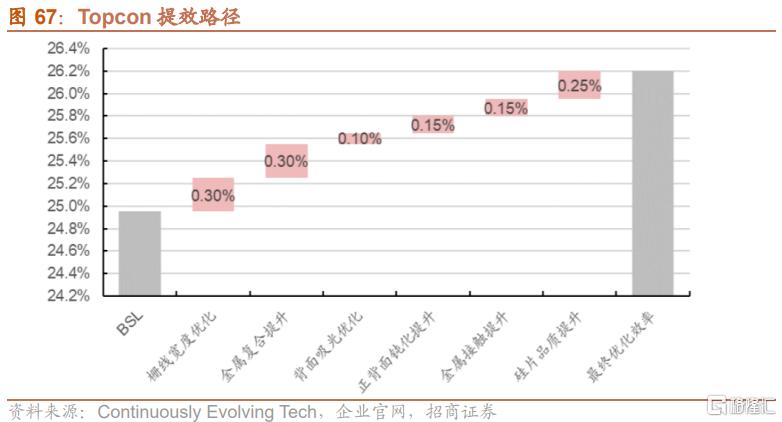

TOPCon電池通過增加氧化層和沉積多晶硅的鈍化方式實現提效。Topcon電池在電池背面先增加1-2nm的隧穿氧化層SiOx,再沉積一層摻雜多晶硅npolySi,形成背面鈍化接觸結構。隧穿氧化層的選擇性透過能力允許多數載流子有效地隧穿通過到摻雜多晶硅層,大幅減少載流子複合損失。同時,摻雜的多晶硅層與基體形成n+/n高低場,阻止少數載流子運動至表面,形成選擇性鈍化接觸。TOPCon技術的轉換效率較高,最終優化效率預計可達到26%。

HJT電池通過沉積非晶硅薄膜的鈍化方式實現提效。異質結電池片裏同時存在晶體和非晶體級別的硅,非晶硅的出現能更好地實現鈍化效果。異質結電池綜合了晶體硅電池與薄膜電池的優勢,具有結構簡單、工藝温度低、鈍化效果好、開路電壓高、温度特性好、雙面發電等優點,主要有三個方面的優勢:

(1)低衰減:由HJT電池組成的組件首年衰減率小於1%,線性年度衰減0.4%;

(2)低温度係數:PERC電池功率温度係數為-0.38%/℃,而HJT電池功率温度係數僅為-0.24%/℃, 在高温、高輻照區域有較大優勢,當工作温度為60℃時,功率輸出相差約4.5%;

(3)高雙面率:據愛康光電統計,HJT電池是目前雙面率最高的電池技術之一,雙面率越高,背面發電佔比越大。

IBC電池通過減少正面電機反射損失實現提效。IBC電池即交叉式背接觸電池,通過將正負電極都置於電池背面,減少置於正面電級反射一部分入射光帶來的陰影損失。IBC電池是N型電池中光電轉換效率最高的,理論光電轉換效率可以超過26.2%,但其技術難度高,各類成本也遠超其他N型電池。

PERC技術的單晶和多晶電池片轉換效率遙遙領先。自2008年以來,各類電池片轉換效率大幅上升,其中,採用PERC技術的單晶和多晶電池片轉換效率遙遙領先。據中國光伏行業協會數據,未來10年各類電池片轉換效率將穩步提升,IBC電池的轉換效率將在2030年超過異質結電池,達到26.2%。

4.2.降本提效驅動因素:設備和輔料國產化

不同類型電池成本結構類似,均由硅片、輔材(銀漿、靶材)、人工等部分構成。降本路徑主要有設備國產化、輔材國產化及減少輔材耗量等。

設備國產化:以HJT電池為例,HJT電池生產設備已從早期的進口設備10+億元/GW下降至目前國產設備的4億元/GW,目前國內廠商邁為、捷佳、鈞石已具備HJT整線設備供應能力。

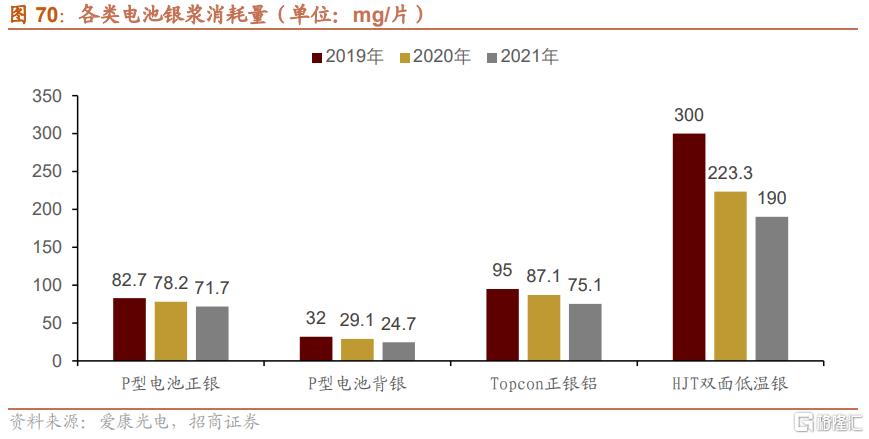

輔材國產化趨勢&減少用量:以低温銀漿為例,技術壁壘較高,由杜邦、賀利氏、三星SDI等海外廠商長期壟斷,但近年來,我國銀漿廠商不斷實現突破,例如帝科股份、晶銀新材、聚合新材、蘇州錮得等企業。目前我國輔材國產化雖尚未實現完全國產化,但國產銀漿佔比不斷提升;減少輔材用量方面,通過改進工藝(如多主柵、銀包銅、細柵印刷工藝)來減少銀漿用量。根據中國光伏行業協會數據,2019年-2021年,P型電池正面銀漿耗量、P型電池背面銀漿耗量、Topcon正面銀鋁漿耗量、HJT雙面低温銀漿耗量分別下降了約13.3%、22.8%、20.9%和36.7%。

4.3.晶科能源HOT2.0 Topcon電池

HOT2.0 Topcon電池轉換效率創世界紀錄。晶科能源Topcon電池採用HOT2.0技術,應用了前沿高效鈍化接觸技術,微納米隧穿氧化層和載流子選擇疊層技術的導入,並在近兩年突破了繞鍍難題,實現了鈍化性能和導電性能的雙向提升。2021 年底,HOT2.0 電池量產效率已超過24.4%。2021年10月,創造了破實驗室轉換效率 25.4%的世界紀錄,量產轉換效率達24.5%,極限效率達28.7%。

Topcon電池產業化,為全球量產規模最大的N型電池組件公司。2019年晶科能源率先建立了N型Topcon電池量產線,規模達900MW。2021年快速實現從實驗室到工廠的智能化產線落地,電池量產效率接近24.5%。同時,2021年11月晶科能源推出應用Topcon電池技術的Tiger Neo系列高端組件,廣受市場認可。2022年上半年,公司安徽、浙江兩個8GW TOPCon電池項目陸續投產,預計到年中公司TOPCon產能將逐步爬升至16GW。

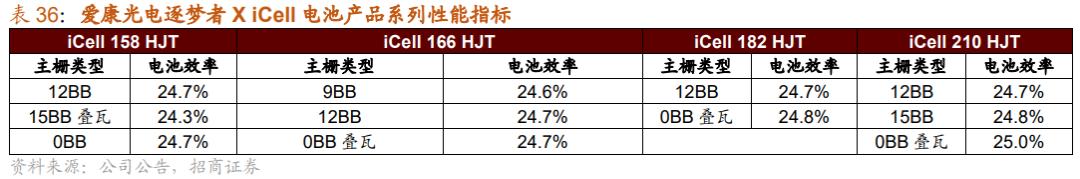

4.4.愛康光電iCell異質結電池

HJT技術開發領域第一梯隊廠商,電池參數性能優。愛康光電iCell量產平均效率達24.5%以上,發電量增益12%以上,温度係數低,最高製成工藝温度不超過250℃,雙面率達95%,更易保持高良率,無PID,更低LID,無氨氮廢水產生,可實現100μm硅片量產厚度。

具備行業領先的技術研發團隊。愛康光電異質結光伏電池研發團隊成員均為業內傑出專家,由“國家863高效異質結太陽能電池項目”總負責人彭德香,異質結電池技術的主要發明人木山精一博士,國家“千人人才引進計劃”徐根保博士,中國光伏行業協會標委會委員、中科院上海應用物理研究所博士倪志春,國內薄膜太陽能電池專家、荷蘭代爾夫特理工大學博士楊廣濤等近10名領軍型博士人才組成,覆蓋HJT電池從研發到產業化實施的各個技術環節。

5.組件:半片和雙面組件技術及一體化佈局

組件環節是光伏產業鏈的最末端,其主要任務是將上一環節中生產的電池片封裝並銷售給發電站客户。2021 年,全國組件產量達到182GW,同比增長46.1%,以晶硅組件為主。

電池片成本是光伏組件的最大成本,約佔光伏組件成本的60%,其餘輔料(如玻璃、背板等)及人工共佔40%。

5.1.降本提效驅動因素:組件功率和一體化生產

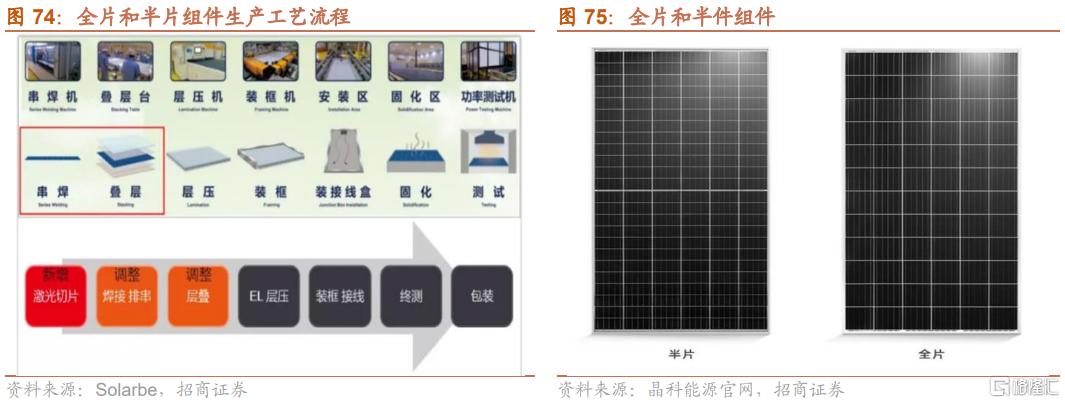

組件環節為物理封裝,對生產工藝的技術要求不高。現行的降本提效工藝主要由半片組件和雙面組件技術。此外,龍頭企業也通過產業一體化的戰略來實現組件環節的降本提效。

半片組件技術提升組件功率。常規的全片組件生產工藝大體需經過串焊-疊層-層壓-裝框-裝接線盒-固化-測試7個工藝環節。而半片組件新增切片環節,配置激光切片機,隨後將串焊、層疊過程進行調整。半片組件通過激光切割的方法將標準規格的電池片切割為兩個相等的半片。在半片電池片中,每根主柵的電流降低為原來整片的1/2,半片電池的發熱量也會降低為全片的1/4,因此減少了因組件温度升高帶來的內部功率損耗。同時,半片組件的低電流特點可以減少熱斑問題的風險,提高組件壽命。據晶科能源官網統計,半片組件的工作温度比整片組件低2攝氏度。2021年,半片組件市場佔比為86.5%,同比增加15.5個百分點。由於半片或更小片電池片的組件封裝方式可提升組件功率,預計未來其所佔市場份額會持續增大。

雙面組件提高轉換效率。雙面組件是指組件的正、反面都鋪有電池,都具備發電能力。當太陽光照射時,除了正面電池接收到的太陽光,組件的背面電池也可以吸收到被周圍環境反射的光,從而降低光學損失,產生電能,提供轉換效率。據晶科能源統計,雙面組件比常規組件有更長的發電時長,發電增益最高可達25%。

組件一體化實現價格優勢。組件環節的大部分成本由上游企業決定(例如電池片),議價能力較弱。因此一些光伏產業鏈中的龍頭企業會傾向於實現產業一體化,將“硅料、硅片、電池片、組件”各環節的成本納入自身,用其餘高利潤環節彌補組件低利潤環節,實現價格優勢。據招商證券電新團隊2021年6月統計,只做組件的企業毛利為0.25元/w,一體化毛利可實現0.44元/w。

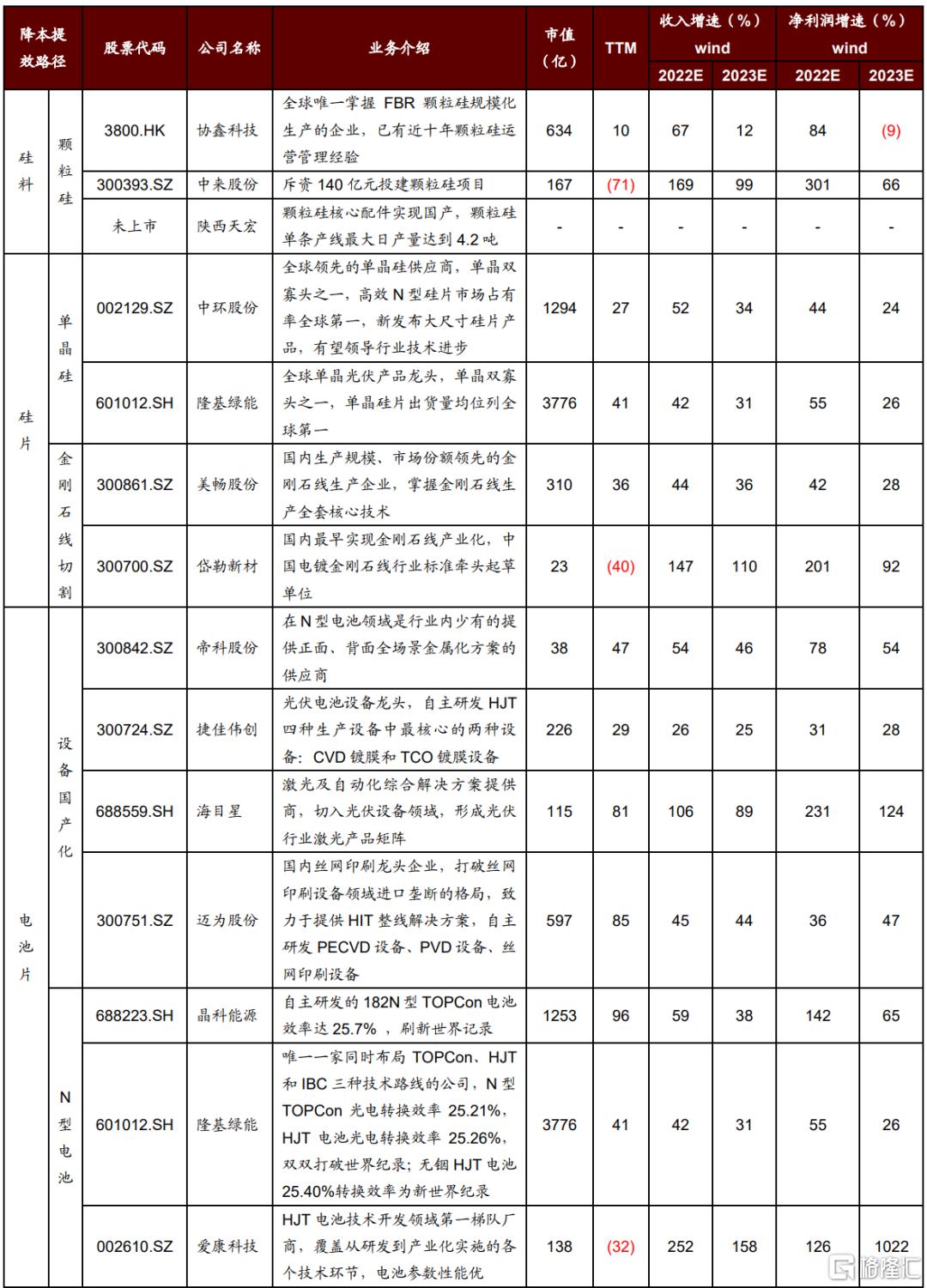

6.相關公司*整理

06

風電

1. 風電成本大幅下降,風電進入平價時代

中國海上風電裝機容量成為全球第一,海上風電優勢巨大。截至2021年6月底,我國海上風電的裝機容量超過11GW,超過英國成為全球第一。海上風電具有儲量大、效率高和就近便利三大優勢。

(1)儲量大:根據全國900多個氣象站的測算,我國近海區域可開發的風能儲量大概有7.5億kW,是陸地風能資源的近3倍。如果這部分資源能得到充分利用,風電是有可能成為主力的;

(2)效率高:由於沒有山脈阻擋,海上風機每年運行的有效時間高達4000小時以上,效率比陸上風機高出20%~40%。而且海上風電場遠離陸地,不佔用土地,也不必擔心噪音、電磁波等對居民的影響,大規模開發的副作用就小;

(3)就近便利:東南沿海的浙江、福建、廣東正好是用電大省。過去它們長期需要外省的電力輸入,現在直接就近建設海上風電,既解決了用電問題,又緩解了電網壓力。

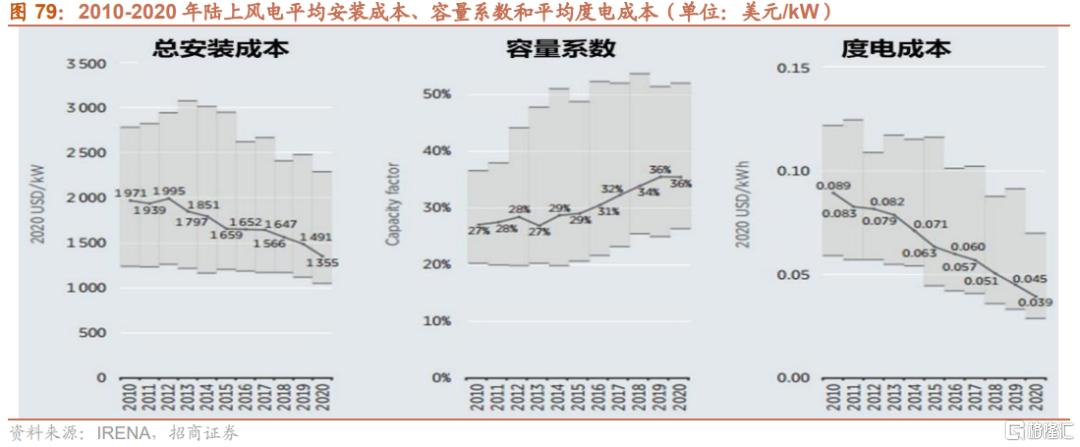

風電成本大幅下降,陸上風電成為最便宜的清潔能源。2010年至2020年十年期間,我國陸上風電和海上風電的總安裝成本分別下降31%和32%;陸上風電平準化度電成本從0.58 元/kWh下降至 0.25元/kWh,下降幅度高達 56%;海上風電平準化度電成本從 1.05 元/kWh下降至 0.54 元/kWh,下降幅度高達 48%。截至2020年,陸上風電平準化度電成本已經低於水力發電和光伏發電,陸上風電已成為現階段最便宜的清潔能源。

補貼退坡驅動風電加快平價。從2009年開始,陸上風電開始使用上網標杆電價,風電行業受補貼影響快速發展。2016年之後,補貼逐步退坡,驅動風電技術進步和成本降低,加快風電平價。同時海上風電也在逐步向平價發展。

平價時代開啟,市場份額提升提高綜合實力。平價時代隨着風電開發規模化,市場對風電機組的產品技術水平、歷史記錄、規模、運維服務能力和資金實力等都提出了更高的要求。未來市場將向幾大龍頭整機廠商集中,內部競爭也會進一步加大,帶來整機廠商技術迭代和成本管控。成本競爭,提高供應鏈管控能力。風電主機產業成本中,原材料佔比超90%,對供應鏈的成本管控能力顯得非常重要。平價時代加劇整機廠商的競爭,未來競爭是成本的競爭。2015和2020 年行業經過兩輪搶裝,需求爆發帶來上游原材料漲價。平價後原材料降價,產業鏈利潤有望向下游整機廠商轉移,其毛利率將得到很大的改善。

2.降本提效驅動因素:風機大型化,碳纖維葉片和規模效應

2.1.風機大型化

風機大型化有效降低風電成本,提升風電整體經濟性。風機成本中原材料佔比超過90%,其中,葉片、齒輪箱、發電機、變頻器、機座、主軸等為風機主要原材料。根據IRENA數據顯示,風電整機成本以葉片、齒輪箱和發電機為主,其中,葉片佔比為24%,齒輪箱佔比為19%,發電機佔比為7%,三者合計佔比達40%。風機單機容量大型化是風電產業的發展趨勢,風機大型化可以有效降低風電成本,單機大功率可以提高發電量,攤薄初始投資成本,同時降低風速要求,提高發電小時數,有效提高風能資源利用效率,提升風電項目的整體經濟性。

風機單機容量穩定增加,單機功率逐年提高。2014-2018年,我國風機單機容量整體處於2-2.5MW機組替代1.5-2MW機組的階段,單機功率逐年提高;“十四五”期間,國內風機單機容量進一步增長,2021年風電招標數據顯示,單機容量4MW及以上機組逐步成為“三北”(東北,華北和西北)及西南地區主要機型,未來我國風機有望進一步升級至6-7MW機型。

風機大型化的經濟效益來自成本和效率的平衡。風機供應鏈的快速成熟,技術更新迭代,風電機組單位功率平均售價持續下降。同時大型化降低對風速的要求,增加發電可利用小時數。在大功率趨勢下,風機單價下降帶來度電成本下降。

葉片直徑增加,輪轂高度提升和機組大型化是未來風機技術發展的主要方向。在其他條件不變的情況下,更大的葉片能捕獲更多風能,輪轂高度提升也能是機組獲得更高的風速。發電量隨風速增加,帶來容量係數的增加,同時推動更大規模項目的建設,降低風電的安裝成本。2010-2020年陸上風電度電成本下降明顯。

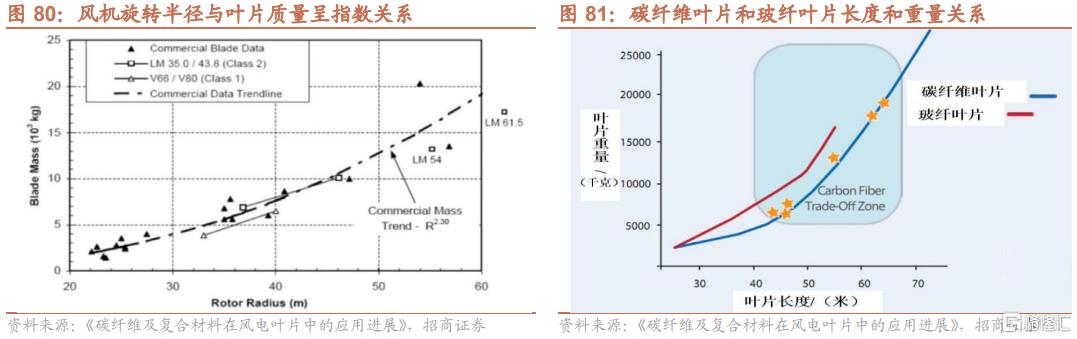

2.2.碳纖維葉片

碳纖維材料解決風機大型化材料難題。風機大型化是未來的發展趨勢,風機大型化將會帶來風機各項零部件尺寸的增大,目前,風機葉片的長度已經突破百米。由於風機旋轉半徑與葉片重量呈指數關係,葉片長度的增加將會使得葉片重量呈指數型增加,為了有效減輕葉片重量並且提高葉片剛度,現有的玻璃纖維材料很難滿足葉片的設計要求,碳纖維材料成為解決這一設計難題的有效方案,碳纖維材料的風機葉片能夠在保證葉片長度的同時,減輕葉片重量,除此之外,碳纖維材料可以有效提高葉片耐候性。

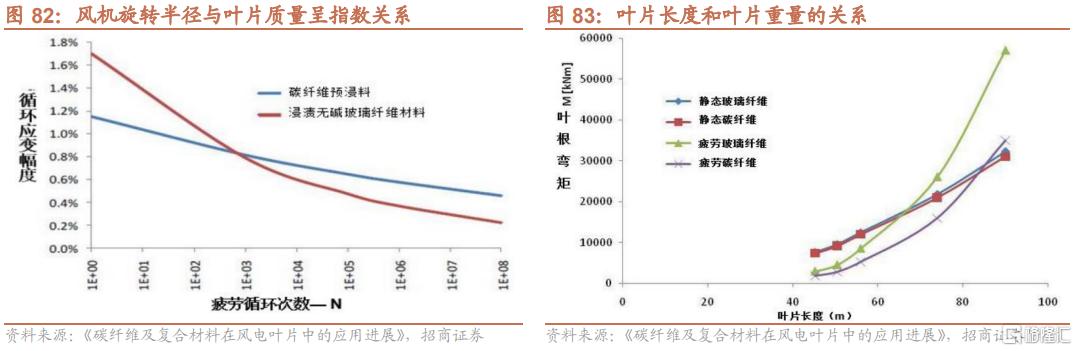

碳纖維葉片具有重量輕,擾度小和抗疲勞性強的優勢。與玻纖葉片相比,碳纖維葉片重量輕,同樣剛度和強度的碳纖維葉片比玻纖葉片質量輕20%以上,有效降低了葉片尺寸、重量和成本,方便葉片運輸和吊裝;碳纖維葉片機翼部分更薄,擾度更小,機翼氣動效率更高,提高了風能利用率和年發電量;碳纖維葉片抗疲勞性強,風機葉片的設計主要考慮葉片的疲勞和擾度,通常無法充分利用玻璃纖維的靜應變範圍,碳纖維結構在靜態時非常穩定,在20年的壽命期內其疲勞損傷很小。

碳纖維葉片有效降低了綜合風力發電成本。使用碳纖維材料對葉片的減重將帶來風電整機成本的降低,由於風機輪轂的重量通常與葉片重量呈線性關係,葉片的減重也會帶來輪轂的減重;碳纖維葉片降低了運輸和吊裝成本;碳纖維葉片對機組相關部件的強度和剛度要求降低,延長了風電機組的使用壽命,提升了機組的整體性能和效率;碳纖維葉片降低了檢修和維護成本,雖然目前碳纖維材料的成本高於玻璃纖維材料,但隨着碳纖維葉片在降低整體成本方面經濟性不斷凸顯以及未來碳纖維材料本身成本的降低,預期未來碳纖維葉片將會廣泛使用。

2.3.規模效應

風力發電具有明顯的規模效應,在其他條件不變的情況下,風力發電的規模越大,其單瓦投資費用越低。

3. 相關公司*整理

07

氫能

1.“雙碳”目標下,氫能迎來新的機遇

中國作為世界第一大產氫國,氫能產業正在迅速發展,2019年兩會期間氫能及燃料電池首次被寫入政府工作報吿中,2021年氫能被正式寫入“十四五”規劃中,中央政府及地方地方各級政府推廣氫能的政策密集出台,補貼力度進一步加大,截至2021年底,全國範圍內省及直轄市級的氫能產業規劃超過10個,地級市及區縣級的氫能專項規劃超過30個。預期在未來,氫能在我國將會有巨大的發展空間。

2020年9月,中國明確提出了2030年“碳達峯”與2060年“碳中和”的目標。目前,中國每年的二氧化碳排放量達100億噸以上,位於全球第一位,高於第二、三、四位國家碳排放量的總和。據統計,我國二氧化碳的主要排放來源,第一是工業領域,即終端用能和生產過程用能領域,年排放量在50億噸以上;其次是發電領域,年排放量在40億噸以上;建築領域和交通領域,年排放量都在10億噸左右。隨着工業生產的進一步發展,預計2030年中國二氧化碳排放量將在130億噸以上。實現“雙碳”目標,主要有兩條路徑:一是轉變終端用能的生產工藝,從技術上、源頭上減少甚至消除二氧化碳的排放;二是大幅提高可再生能源在一次能源中的佔比。氫能作為完全零碳排放的清潔能源,將承擔這一歷史使命,氫能可以幫助人類脱碳、固碳,甚至實現負碳。對於終端用能來説,可以把氫能作為主要能源,通過氫電互補體系實現工業用能領域二氧化碳排放量的減少甚至消除。在交通等方面,以氫能代替柴油、汽油等能源,也可以實現碳減排。

國氫能聯盟的測算,到2030年,中國氫氣需求將有目前的2000多萬噸達到3,500萬噸,在終端能源體系中佔比由不到3%提升至5%;到2050年,氫能將在中國終端能源體系中佔比至少達到10%,氫氣需求接近6,000萬噸,產業鏈年產值約12萬億元。

建立綠色、經濟、高效、便捷的氫能供應體系。中國將力爭在氫製取,氫儲運和氫加註各環節上逐漸突破,通過上游產業鏈制氫、儲運、加氫各環節的整合降低氫氣的終端價格,尋找更綠色經濟的氫氣來源、採用更高效的氫氣製取方式和更安全的氫氣運輸方式。長期來看,隨着用氫需求的擴大,凸顯了大規模綠色制氫的需求性,因此結合可再生能源的分佈式制氫加氫一體站、經濟高效的集中式制氫、液氫等多種儲運路徑並行的方案將會是未來的主要發展方向。

以交通運輸領域作為應用市場發展的突破口,逐漸向儲能、工業、建築領域拓展。中國的氫燃料電池商用車將率先實現產業化應用與運行,氫燃料電池客車、物流車、重卡等車型將在2030年前取得與純電動車型相當的全生命週期經濟性,在市場需求端形成一定的競爭力。

氫能的降本提效驅動因素包括制氫成本的降低,相關工藝提升以及政策補貼。根據所處的產業鏈環節,可以將氫能產業鏈劃分為由氫製取,氫儲運,氫加註組成的上游,由燃料電池系統及電堆組成的中游和以氫燃料電池汽車為代表的下游。在制氫環節,現階段制氫以化石燃料制氫為主,電解水制氫是未來的發展方向,制約電解水制氫滲透率進一步提升的關鍵因素是成本因素,隨着光伏和風電等可再生能源發電成本的大幅下降,電解系統技術的進步以及電解槽設備成本的國產化和規模化,電解水制氫的成本有望大幅降低。在儲運氫環節,現階段儲運氫普遍採用高壓氣態儲運,液氫儲運在大規模長距離儲運中成本優勢明顯,液氫儲運技術的發展將使得液氫儲運成本持續下降,大規模液氫儲運有望實現民用化。在加氫環節,目前中國加氫站建設技術趨於成熟,實現了國產化,加氫站發展初期的政策補貼以及技術進步與規模效應帶來的加氫站成本下降是提升加氫站滲透率的關鍵性驅動因素。在氫燃料電池整車環節,現階段氫燃料電池汽車處於起步階段,以氫燃料電池商用車為主,氫燃料電池乘用車佔比不到0.1%,氫燃料電池汽車的全生命週期成本總擁有成本(TCO)與純電動汽車等競爭產品的成本在未來達到平衡是氫燃料電池汽車在各細分領域市場滲透率提升的重要轉折點,政策補貼的發力將在整車市場的發展過程中起到巨大的激勵作用。

2.制氫:電解水制氫

以煤、天然氣等化石燃料為原料的傳統煤制氫技術路線在制氫過程中會排放大量的 ,並且製得的氫氣中含有的硫、磷等雜質會對燃料電池系統組件造成腐蝕,因此對提純技術有着較高的要求。相比之下,電解水制氫純度等級高,雜質氣體少,易與可再生能源結合,被認為是未來最有發展潛力的綠色氫能供應方式。

目前國內電解水制氫主要有鹼性電解,質子交換膜(PEM)電解和固體氧化物(SOEC)電解三條技術路線:

(1)鹼性電解技術:已實現大規模工業應用,國內關鍵設備主要性能指標接近國際先進水平,設備成本較低,單槽電解制氫產量較大,適用於電網電解制氫。

(2)PEM電解技術:在技術成熟度、裝置規模、使用壽命、經濟性等方面與國際先進水平差距較大,在國外已有通過多模塊集成實現百兆瓦級PEM電解水制氫系統應用的項目案例。PEM電解技術運行靈活性,反應效率較高,能夠以最低功率保持待機模式,因此與波動性和隨機性較大的風電和光伏具有良好的匹配性。

(3)SOEC電解技術:電耗低於鹼性和PEM電解技術,但尚未廣泛商業化,國內僅在實驗室規模上完成驗證示範。由於SOEC電解水制氫需要高温環境,其較為適合產生高温、高壓蒸汽的光熱發電等系統。

2050年電解水制氫達70%,電解槽系統市場規模破7000億。根據相關研究,中國氫能需求到2030年將超過3500萬噸,到2050年將接近6000萬噸,可再生能源電解水制氫將逐步作為中國氫能供應的主體,在氫能供給結構的佔比將在2040、2050年分別達到45%、70%。中國電解水制氫的生產環節中,電解設備將是千億級的市場。隨着氫能供需量的提升,制氫系統裝機規模將大幅提高,規模經濟將有效降低單位投資,設備折舊在成本中的比例降低,因此可以通過減少設備的滿負荷利用小時數以降低平均用電成本,從而降低制氫成本,促進氫燃料電池應用的經濟性。至2050年,中國電解槽系統的裝機量達到500GW,預期市場規模將會突破7000億。

2.1.降本提效驅動因素:可再生能源發電成本下降和電解槽技術國產化

電力成本和和設備成本是電解水制氫的主要成本。電解水制氫的各項成本中,電力成本佔比最大,一般為40~80%,設備成本中電解槽成本佔比約40~50%,系統輔機佔比約50~60%。對比鹼性制氫和PEM制氫兩種已經商業化的制氫技術,鹼性電解制氫成本更低:在兩種電解水制氫路線中,電解槽成本分別佔制氫系統設備成本的50%和60%;假設年均全負荷運行時間為7500小時,使用電價為0.3元/kWh,則鹼性電解與PEM電解的制氫成本分別約為21.6元/kg和31.7元/kg,其中電費成本是電解水制氫成本構成的主要部分,佔比分別為86%和53%。鹼性電解與PEM電解制氫的成本存在差異的原因有兩點:一是商業化發展階段不同,鹼性電解槽基本實現國產化,設備成本為2000~3000元/kW;PEM電解槽由於關鍵材料與技術仍需依賴進口,設備成本為7000-12000元/kW;二是制氫規模不同,國內鹼性電解槽單槽產能已達到1000Nm3/h,國內已有兆瓦級制氫應用;PEM電解槽單槽制氫規模約200Nm3/h,但國內還未有大規模製氫應用的案例,規模化使得鹼性電解在設備折舊,土建折舊,運維成本上低於PEM電解。

電解水制氫的規模在中國仍處於兆瓦級,尚未發揮規模效應。目前電價很難達到0.3元/kWh的價格,即當前電解水制氫尚未體現經濟性。通過可再生能源發電電解水制氫是未來制氫的發展方向,也是實現綠氫的最好途徑。目前通過可再生能源發電電解水制氫主要面臨成本高的問題:一方面,光伏、風電等可再生能源發電成本較高;另一方面,電解槽的能耗和初始投資成本較高,規模較小。隨着可再生能源發電成本下降,電解槽能耗和投資成本下降以及碳税等政策的引導,電解水制氫的經濟性將會不斷提高。5-10年內,電解水制氫成本將降至20元/kg以內,具備極高經濟性,推動滲透率顯著提升,驅動因素主要來自兩方面:

(1)光伏、風電等可再生能源發電成本的大幅下降。未來可再生能源將成為一次能源消費中的主體,到2050年,可再生能源在一次能源需求中的佔比預計將達到61%,其中風電和光伏在可再生能源中的合計佔比將超過70%。可再生能源電價將大幅下降,到2025年可降至0.3元/kWh,到2035年可降至0.2元/kWh。

(2)電解槽設備成本隨着技術進步和規模化將在2030年前下降60%-80% ,電解水制氫系統的耗電量和運維成本降低。電解槽是利用可再生能源生產綠氫的關鍵設備。其技術路線、性能水平、成本的發展是影響綠氫市場趨勢的重要因素。PEM電解水和鹼性電解水技術目前已商業化推廣,未來具備較強的商業價值。目前來看,鹼性電解槽成本較低,經濟性較好,市場份額較PEM電解槽高一些。不過隨着燃料電池技術的不斷成熟,質子交換膜國產化的不斷加速突破,長期來看,PEM電解槽的成本和市場份額將逐漸提高,與鹼性電解槽接近持平,並根據各自與可再生能源電力系統的適配性應用在光伏、風電領域。

3.儲運氫:液氫儲運

高壓氣氫儲存是主要儲存方式。根據氫的物理特性與儲存行為特點,可將儲氫方式分為:壓縮氣態儲氫、低温液態儲氫、液氨/甲醇儲氫、吸附儲氫(氫化物/液體有機氫載體(LOHC) ) 等。壓縮氣態儲氫以其初始投資成本低,匹配當前氫能產業發展,技術難度低等優勢在國內外得到廣泛應用。低温液態儲氫在國內主要應用於航空領域,民用領域有待進一步推廣。液氨/甲醇儲氫和吸附儲氫在國內尚處於實驗室階段。中國的氫儲存技術尚未完全解決能效性、安全性等問題,目前普遍採用高壓氣態儲氫方式,存在儲氫密度低、壓縮能耗高,儲氫罐材料成本較高等缺點。

液態運氫滿足大規模長距離運氫需求。氫的運輸按形態主要可以分為三種:氣態運輸、液態運輸和固體運輸;按運輸方式可以分為三種:即陸運、海運和管網運輸。目前,氣態運輸和液態運輸是主流的運氫方式,高壓氣態氫運輸主要有長管拖車和管道運輸兩種方式。全球範圍內,韓國主要採用了“高壓氣態+管道”的運輸方式,日本正探索通過液氫船將澳大利亞褐煤制氫氣通過海運運回國。由於與遠距離(1500公里以上)輸電相比,直接輸氫更具經濟性,全球範圍內輸氫管道長度有限,不到4500公里。其中,美國和歐洲分別有2500公里和1569公里,我國目前僅有100公里。現階段中國氫的運輸方式以20MPa高壓氣氫拖車為主,在加氫站日需求量500kg以下以及短距離運輸的情況下,氣氫拖車節省了液化成本與管道建設的前期投資成本。在用氫規模較大,長距離運輸的情況下,採用液態槽車和管道氣氫的運輸方式可以滿足高效經濟的要求,液態槽車運氫在大規模長距離運氫上相較於20MPa高壓氣氫拖車儲運有着顯著的成本優勢,隨着氫能產業的發展,液態運氫是大規模長距離運氫的方向之一。目前我國在液氫產業鏈各環節包括氫液化裝置、儲罐、罐車和加註系統等均已基本具備自主國產化的技術和產品。

3.1.降本提效驅動因素:液氫工藝技術提升

液氫工藝技術水平的提升將會驅動液氫滲透率在未來的進一步提升,在解決氫液化系統效率低、投資大的主要問題以及相關法規標準體系建設完善後,國內液氫的生產與運輸將實現民用化,液氫的生產與儲運成本將會快速下降,以滿足大規模的液氫生產需求,預期至2050年,液氫儲運成本有望降低50%至8-10元/kg。

4.加註氫:政策補貼發力

加氫站建設技術趨於成熟,國產化程度高。根據氫氣的存儲方式可以把加氫站分為高壓氣氫站和液氫站。相比氣氫儲運加氫站,液氫儲運加氫站佔地面積更小、存儲量更大、成本更低,但是建設難度也相對更高,適合滿足大規模加氫需求。根據《全球氫能產業發展的現狀與趨勢》統計,全球約30%加氫站為液氫儲運加氫站,主要分佈在美國和日本,中國現階段的加氫站主要為高壓氣氫站。在加氫站技術方面,中國的35MPa加氫站技術已經趨於成熟,在加氫站的設計、建設以及三大關鍵設備:45MPa大容積儲氫罐、35MPa加氫機和45MPa隔膜式壓縮機全部實現國產化。目前,中國已經開始主攻70MPa加氫站技術,2016年中國首座利用風光互補發電制氫的70MPa加氫站(同濟-新源加氫站) 在大連建成,集成了可再生能源現場制氫技術、90MPa超高壓氫氣壓縮和存儲技術、70MPa加註技術以及70MPa加氫站集成技術。

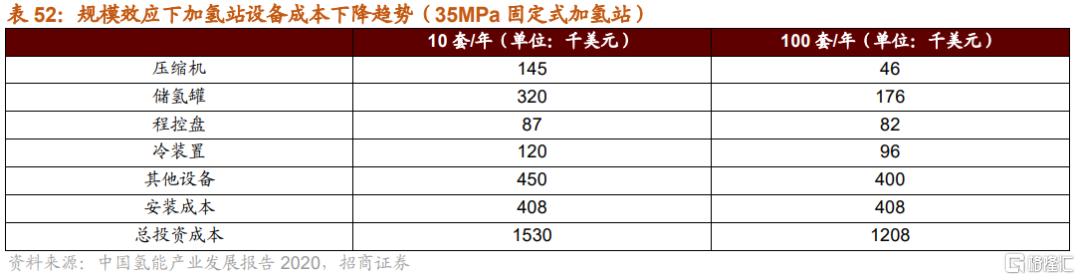

加氫站成本較高,設備成本約佔 70%。中國氫能聯盟數據顯示,建設一座日加氫能力 500 公斤,加註壓力為 35 MPa 的加氫站投資成本達 1200 萬元(不含土地費用),約相當於傳統加油站的 3 倍。考慮設備維護、運營、人工、税收等費用摺合加註成本約 13-18 元/公斤。截至2021年上半年,中國累計建成141座加氫站(不含3座已拆除加氫站),從加氫站建設參與主體來看,中國加氫站建設前期以行業標杆企業為主,隨着近年氫能行業發展逐漸加快,加氫站建設參與主體呈現多樣化發展,氫能產業各環節的企業都有參與加氫站建設的案例,包括上游的能源、化工和氣體公司以及專業的加氫站建設運營商和設備供應商,中游的燃料電池電堆和系統企業,下游的整車企業和車輛運營企業。大型能源化工企業大都是從2018年開始有實質性動作,憑藉自身強大的資源背景,參與加氫站建設的進程明顯快於其他參與者。

2050年加氫站數量有望達到1.2萬座,市場規模達到千億元。中國加氫站將於2050年達到1.2萬座,隨着加氫設備的國產化與規模化生產,加氫站建設成本將大幅下降,至2050年,單座加氫站的平均建設成本將下降到800萬元(不含土地成本)。中國未來加氫基礎設施的市場規模在 2030-2050年間將突破千億規模,於2050年達到千億元的市場規模。

4.1.降本提效驅動因素:政策補貼和規模效應

2014年起,財政部、科技部、工信部和國家發改委等部門相繼出台了一系列相關政策推動加氫站行業的發展。

在氫能發展初期,尤其是2020-2030十年期間,加氫站市場規模較小,單純依靠市場資本,加氫站建設與運營的盈利空間較小,政府補貼將起到很大的激勵作用,預期中國政府將會進一步加大對加氫站的補貼。

技術進步及規模效應導致加氫站成本下降。加氫站成本下降的空間主要取決於於加氫站設備成本的下降以及對加氫站系統設備進行優化配置和選型包括採用站內製氫方式,集中在固定時間段進行加氫、加氫站用設備的國產化等方面。在技術進步及規模效應下,壓縮機、儲氫罐等設備的單位投資成本將大幅下降。

5.氫燃料電池汽車:燃料電池乘用車

氫燃料電池汽車的交通領域的應用主要有氫燃料電池物流車,氫燃料電池客車,氫燃料電池重卡和氫燃料電池乘用車。目前氫燃料電池汽車在我國的應用主要集中在客車,物流車和客車等商用車領域,乘用車尚未實現商業化。根據新能源汽車國家監測與管理平台的統計數據,截至2019年底,國內已接入平台的氫燃料電池物流車佔比為60.5%,氫燃料電池客車佔比為9.4%,氫燃料電池乘用車只用於租賃,佔比僅為0.1%。2016至2019年,中國氫燃料電池汽車銷量及保有量均實現大幅增長,分別由2016年的629輛和639輛上升至2019年的2737輛和6175輛,年複合增長率分別為63%和114%;2020年因受疫情等因素影響,中國氫燃料電池汽車的銷量大幅下降,僅為1177輛,同比下降57%,2021年氫燃料電池汽車銷量為2000輛。

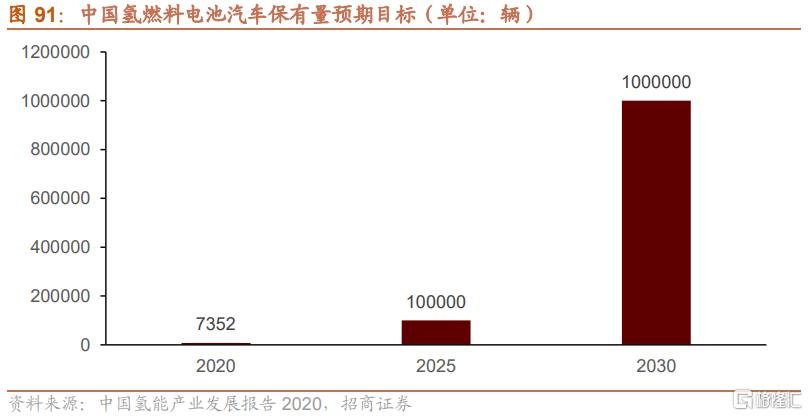

未來5年預期年複合增長率有望達到68%,2025年預期市場規模有望達到800億元。根據《中國氫能產業發展報吿2020》測算,中國氫燃料電池汽車保有量將由2020年的7352輛增長至2025年的10萬輛,未來五年預期年複合增長率有望達到68%,至2025年氫燃料電池汽車市場規模有望達到800億元。根據2016年發佈的《節能與新能源汽車技術路線圖》,2030年中國氫燃料電池汽車的保有量將達到100萬輛。氫燃料電池客車的市場滲透率有望在2025、2035、2050年分別達到5%、25%、40%;氫燃料電池物流車的市場滲透率有望在2030年、2050年分別達到 5%、10%。氫燃料電池重卡的市場滲透率有望在2025、2035、2050年分別達到0.2%、15%、75%。氫燃料電池乘用車的市場滲透率有望在2025、2035、2050年分別達到0.08%、2.0%、12.0%。

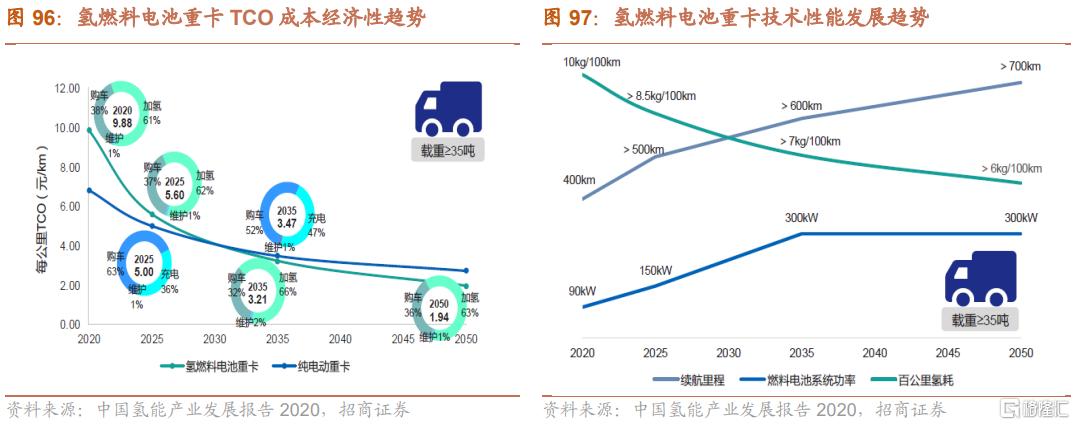

氫燃料電池汽車的全生命週期成本總擁有成本(TCO)與純電動汽車等競爭產品的成本平衡點,是氫燃料電池汽車在各細分領域市場滲透率提升的重要轉折點。下面從面向消費者的全生命週期總擁有成本(TCO)角度分析,研究氫燃料電池汽車未來的TCO發展趨勢,研判各車型的產業化途徑。

(1)氫燃料電池客車

氫燃料電池客車中公交客車佔比達到60%以上,較長續航里程的氫燃料電池客車將於2030年左右TCO成本經濟性優於純電動車型,氫燃料電池客車的每公里TCO成本2025年將降低至3.72元/km,相比2020 年的降幅達到42.3%,到2035年、2050年分別降到2.73元/km、1.62元/km。

(2)氫燃料電池物流車

氫燃料電池物流車是氫能在城市或城際中長距離貨運領域的應用場景,載荷能力≥3噸、續航里程>400km的氫燃料電池物流車將於2025-2030年間TCO成本經濟性優於純電動車型。氫燃料電池物流車的每公里TCO成本2025年將降低至2.20元/km, 相比2020年的降幅達到40.5%,到2035年、2050年分別降到1.51元/km、1.03 元/km。

(3)氫燃料電池重卡

氫燃料電池重卡是重卡領域減排脱碳的重要替代方案,目前國內已推出多款車型,並已展開小範圍小批量的試運營。對於載荷能力≥35噸的重卡,在城際幹線或支線物流等長距離運輸場景(續航里程≥500km)下,氫燃料電池重卡的TCO將在2030年左右超過純電動車型。從消費者角度看,氫燃料電池重卡的每公里TCO 成本2025年將降低至5.60元/km,相比2020年的降幅達到43.3%,到2035 年、2050年分別降到3.21元/km、1.94元/km。

(4)氫燃料電池乘用車

目前,國內氫燃料電池乘用車尚未量產,整車處於樣車試製階段,整車購置成本約接近150萬元。續航里程在500km以上的乘用車將於2040年後達到與同等續航能力的純電動車型相當的全生命週期成本經濟性。由於小型純電動乘用車的發展較為成熟且TCO成本經濟性更優,氫燃料電池在SUV、大型乘用車等領域更具商業化推廣的潛力,預計2035年以後氫燃料電池乘用車的每公里TCO成本與同等續航里程的純電動乘用車差距小於0.1元/km。

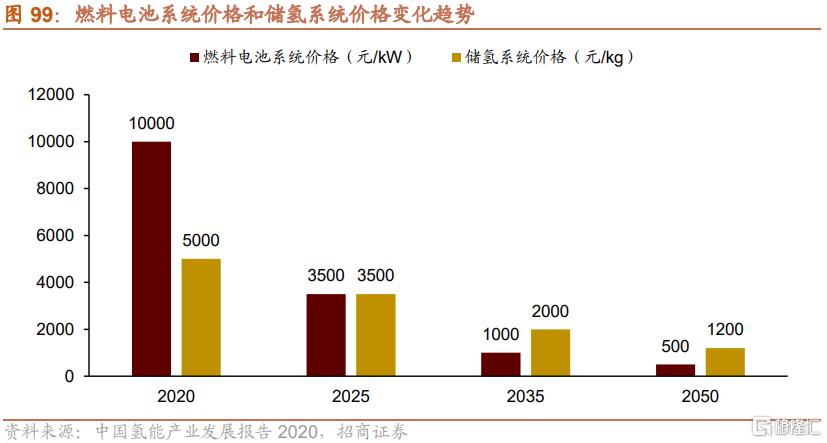

5.1.降本提效驅動因素:氫燃料電池系統和儲氫系統價格

燃料電池系統和儲氫系統的價格是目前制約氫燃料汽車大規模商用的關鍵因素。隨着生產規模的不斷擴大,燃料電池系統和儲氫系統的價格已有大幅下降,目前國內商用車用燃料電池系統的價格約為1萬元/kW,商用車用儲氫系統的價格約為5000元/kg。隨着氫燃料電池汽車應用的範圍與規模擴大,核心零部件及系統價格的規模效應逐步顯現,商用車用燃料電池系統的價格預計在2025、2035、2050年分別降至3500、1000、500元/kW, 商用車用儲氫系統的價格預計在2025、2035、2050年分別降至3500、2000、1200 元/kg。

5.2.降本提效驅動因素:政策補貼

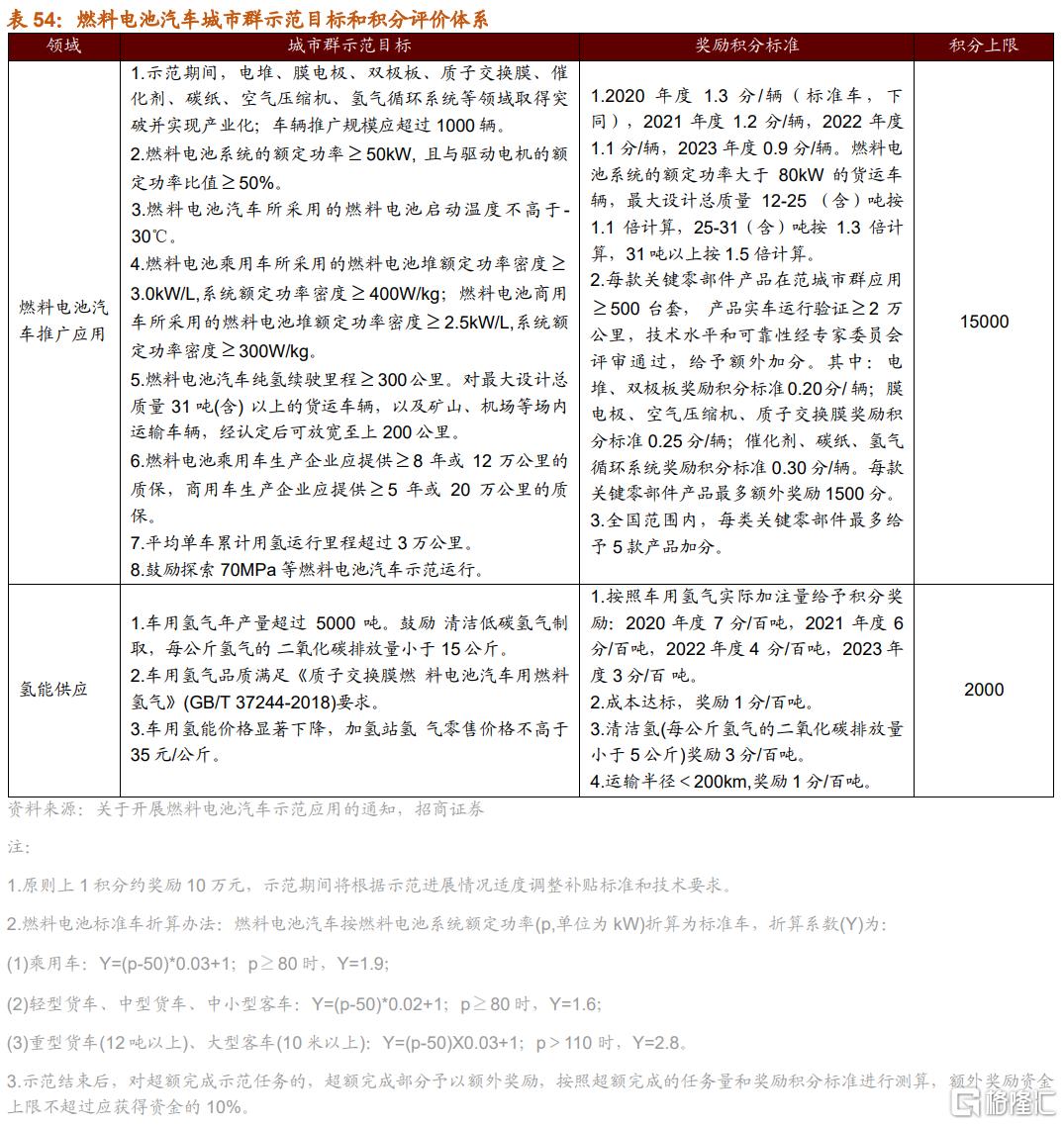

中國政府優先選擇有條件的城市作為氫能示範試點並採取“以獎代補”的方式獎勵示範城市。根據財政部2020年4月發佈的《關於完善新能源汽車推廣應用財政補貼政策的通知》,將當前對燃料電池汽車的購置補貼,調整為選擇有基礎、有積極性、有特色的城市或區域,重點圍繞關鍵零部件的技術攻關和產業化應用開展示範,將採取“以獎代補”方式對示範城市給予獎勵。2020年9月,財政部發布《關於開展燃料電池汽車示範應用的通知》,根據示範城市在燃料電池汽車推廣應用、氫能供應等方面的實際情況給予獎勵。

目前我國氫燃料電池汽車尚處於起步階段,整車的TCO與同類競爭產品相比劣勢明顯,政府補貼能夠有效彌補這一劣勢。通過政府補貼,促進燃料電池汽車銷量的提高,提升氫燃料電池汽車滲透率,進一步帶動產業鏈中游和上游的規模擴張。目前氫燃料電池汽車的推廣對政府補貼的敏感度極高,預期2035年前政府補貼都將在整車市場發揮巨大的激勵作用。

6.相關公司*整理

08

核能

1.核電發展迎來新機遇,核電裝機量穩步提升

我國核電發展經歷了三個階段,20世紀70年代由於我國華東地區“缺煤少油”,我國決定正式發展核電,自此,我國核電大致經歷了三個階段,按照時間可以分為起步階段、適度發展階段和積極發展階段。隨着我國經濟的持續增長,工業化作為直接影響經濟水平關鍵要素的加速發展導致我國對電力的需求持續攀升。由於化石能源對環境以及人類健康的不良影響越發顯著,我國相繼出台了多項綠色環保能源政策,推進了能源結構的優化,其中包括作為清潔能源的核電的發展。國家發改委《核電中長期發展規劃(2005-2020)》的發佈,明確了核電在我國可持續發展戰略中的地位,能源結構從以煤電為主轉變為核電逐漸替代部分煤電,明確要求至2020年,我國核電運行裝機容量應達4000萬千瓦,發電量應達2600-2800億千瓦時,在建核電容量應保持1800萬千瓦,實現核電由“適度發展”的補充能源轉變為“積極發展”的替代能源。截至2021年底,我國在運核電機組53台,裝機容量54646.95MWe,發電量4071.41億kWh,同比上升11.17%,佔全國累積發電量的5.02%,在建核電機組16台,裝機容量1750.779MWe。

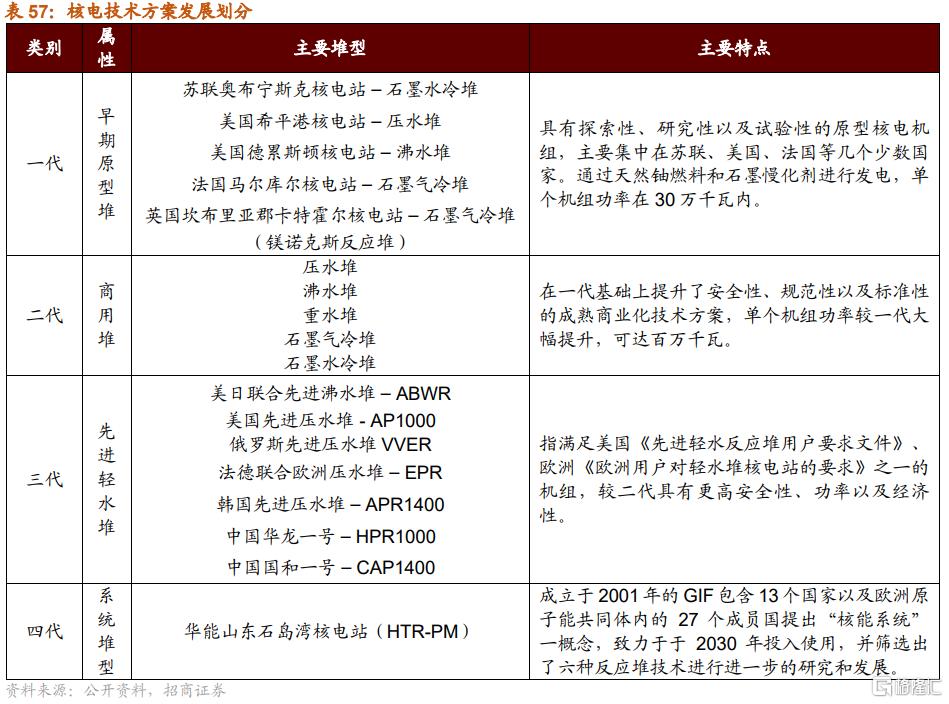

目前我國大多數核電站屬於第二代核電站,核電站發電的作業模式是核能-熱能-機械能-電能,一系列反應均在核電站的核反應堆內進行。從核電技術方案發展角度看,核電發展可分為四代;我國核電發展相對較晚,第一台核電機組為二代壓水堆,目前在運大多數核電站屬於二代技術方案。

2. 降本提效驅動因素:第四代核電技術

核電的應用和發展主要面臨“選址條件苛刻”、“核廢料處理困難”和“核泄漏風險難以規避”三大問題。針對這三個問題,各國開始探索第四代核電技術。第四代核電技術讓反應堆實現自我控制核泄漏,並選用氟化鹽等物質替代水,解決對水的依賴問題。在核廢料的處理上,第四代核電技術有希望實現廢料的循環利用,從而大大減少廢料的總量。根據冷卻劑的不同,核反應堆可分為水冷堆、氣冷堆、液態金屬冷卻堆和熔鹽堆。目前在運大多數反應堆屬於壓水堆。我國核電站發展已步入四代技術方案,四代方案在經濟性、安全性、乏燃料後處理以及放置核擴散問題等方面均將得到了一定程度的解決於完善。目前四代方案主要包括超臨界水冷堆、超高温氣冷堆、氣冷快堆、鈉冷快堆、鉛(鉛鉍)快堆以及熔鹽堆,四代方案的發展將有效解決核電的安全性、經濟性以及乏燃料後處理等一系列問題。

超臨界水堆提升作業功率,降低建造成本。超臨界水冷堆是四代技術方案中唯一的水冷堆型,不同於之前的水冷堆,超臨界水冷堆可設計為快堆,並且在機組熱效率、核燃料利用率以及經濟性等方面更具優勢。超臨界水冷堆因其相比現有水冷堆具備更高温高壓的特點,從而使作業功率以及鈾資源的利用率大幅提升;因採用核燃料循環的工作方式,大幅簡化了反應堆系統,如不再需要蒸汽發生器、主循環泵、穩壓器以及汽水分離等系統,從而使水裝量更少,反應堆體積更小,建造成本及後續成本大幅降低,是水冷堆內更優質的選擇。

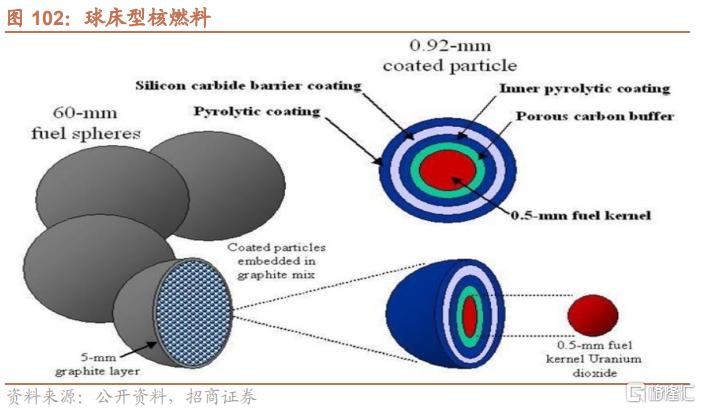

超高温氣冷堆具有功率更高、安全性更高的特點,是高温氣冷堆的升級版。超高温氣冷堆在出口温度上要求更高,需要達到1000℃,因此在熱效率方面更優。相比高温氣冷堆38%左右的熱效率,超高温氣冷堆熱效率可達50%以上。從燃料元件結構與形狀看,可分為包覆顆粒球牀型核燃料和包覆顆粒稜柱型核燃料,一般來説,功率的大小取決於燃料的多少。每個球牀型燃料球的直徑為60mm,內芯包覆燃料顆粒由四層保護層,包括外置密熱解碳層、碳化硅層、內置密熱解碳層和疏鬆熱解碳層,以及0.5mm二氧化鈾燃料組成,總直徑為0.92mm。而稜柱形由於其結構、形狀的特殊性相比球牀型更復雜,且易在高温下出現變形從而使流道堵塞的情況,因此在性能相同的情況下,球牀型核燃料使更優質的選擇。從安全性看,由於高温、超高温氣冷堆熱熔大且功率低,因此在極端情況下,如當作為冷卻劑的氦氣全部流失的情況下,堆芯也可通過熱傳導、自然對流以及輻射等方式進行熱量傳出,不存在堆芯熔燬、輻射外泄等安全事故。

液態金屬冷卻堆更具可持續發展屬性。液態金屬冷卻堆包括鈉冷快堆和鉛合金快堆。目前全球範圍內在運、在建以及待建的液態金屬冷卻堆多以鈉冷快堆為主,因鈾238經轟擊後所產生的鈈239相比燃燒的多,且通過乏燃料後處理可以提取“生產”的鈈239,因此鈉冷快堆在運行一段時間後可“生產”的鈈239可裝備一座規模相同的快堆,兩座裝備四座,並持續以倍數增加。因此鈉冷快堆可在有效進行乏燃料後處理的同時大幅提升鈾資源的利率,在不缺乏鈾資源的情況下,更具可持續發展屬性。其中行波堆是鈉冷快堆的一種,不同於鈉冷快堆,行波堆不需要乏燃料後處理提取生成的鈈239,生產作業可直接在堆內實現,因此理論上行波堆可自行運行數十年且無效換料,並且在最終燃料卸出後基本不需要後燃料後處理工作。鉛冷快堆不同於鈉冷快堆,鉛冷快堆不具備核燃料增值屬性,同時鉛基材料在經過中子輻照後會產生一種具有放射性性和揮發性的劇毒物質–釙210,並伴有半衰期較長的問題,因此就目前發展形態看,鈉冷快堆是比鉛冷快堆更好的選擇。

釷基熔鹽堆(TMSR)是未來相對最安全的技術方案之一。熔鹽堆在核燃料使用方面不同於其他任何一種堆型,鈾235、鈈239以及鈾233均可作為熔鹽堆核燃料。其中釷基熔鹽堆(TMSR)是最主要的堆型,同時也是未來相對最安全的技術方案之一。相比鈾資源的稀缺,我國釷資源十分豐富,儲備量位於世界第二。釷基熔鹽堆具有熱熔大的特點,無需壓力容器便可在高温高壓狀態下獲得比鈾更好的能量轉換效率以及使用率,不需要消耗大量水資源,輻射也更低,因此可以以低成本的小型模塊化的結構進行建設。由於熔鹽燃料在常温情況時為固態,而在作為應用燃料時為熔化狀態,因此無需使用燃料元件,從經濟角度出發不僅降低了科研成本,也節省了後續加工製造成本,從安全角度出發很大程度避免了因燃料泄漏而導致的核污染,以及因燃料元件破損或熔燬等帶來的安全事故,具有固有安全性。另外,因熔鹽堆可在堆內進行乏燃料後處理以及加料作業,更具可持續發展屬性。

3. 相關公司*整理

09

總結

能源效率的提升和成本的降低是能源革命永恆的主題。回溯覆盤人類歷史所經歷的歷次能源革命即以掌握植物能源為標誌的第一次能源革命和以化石能源替代植物能源為標誌的第二次能源革命,如何獲取高效率和低成本的能源是歷次能源革命需要解決的最大問題。當下,以可再生能源代替不可再生能源,以低碳能源代替高碳能源的第三次能源革命已經開啟,降本提效將成為本次能源革命的主題。

中國能源利用進入高質量發展新時代。建設多元清潔的能源供應體系,“四個革命、一個合作”能源安全新戰略,為新時代中國能源發展指明瞭方向,開闢了中國特色能源發展新道路。2021年3月,我國“十四五”規劃明確提出“推進能源革命,建設清潔低碳、安全高效的能源體系”,並強調“非化石能源佔能源消費總量比重提高到20%左右,推進以電代煤”的發展方向。

煤炭中期占主導地位,實現綠色開採與應用。煤炭是我國的主導能源,中期看佔絕對份額,通過科技進步實現煤炭安全、高效、智能、綠色開採和清潔高效利用是我國煤炭工業高質量發展的方向,在生產端,智能礦山技術提高了煤炭開採效率,減少了煤炭開採過程中的損耗;在應用端,煤制氫技術的進步降低了二氧化碳的排放,為煤炭清潔高效利用提供了有效的技術支撐。

動力電池的降本提效路徑包括材料升級,結構升級,工藝升級和模式升級四種模式。正極材料升級是提升動力電池能量密度的突破口,高鎳化,低鈷化,單晶化的三元正極材料同時兼備高能量密度和安全性,是三元正極的升級方向;磷酸錳鐵鋰正極獨特的雙電壓平台以及高能量密度是磷酸鐵鋰正極新的發展方向;結構升級的代表是特斯拉4680圓柱電池和比亞迪的刀片電池,4680圓柱電池是平衡降本和續航的最優解,是未來高端電動車的選擇具有結構簡單,能量密度高的優點,刀片電池則具有能量密度高,安全性高的優勢;換電模式和快充模式緩解純電汽車的里程焦慮,是動力電池模式升級的有效路徑。

光伏發電成本穩步下降,光電轉換效率不斷提升。硅料環節,硅烷流化牀法生產的顆粒硅具有效率高,能耗低,二氧化碳排放少等優勢;硅片環節的單晶代替多晶,硅片大尺寸化和薄片化將會有效降低成本,提升效率;電池片環節的趨勢是N型電池替代P型電池,以N型PERT、TOPCon、HJT和IBC為代表的的N型電池可以有效提高光電轉換效率;組件環節的半片和雙面組件技術可以有效降低企業成本和提升組件功率。

風電成本大幅下降,風電進入平價時代。風機大型化可以有效降低風電成本,是未來風機的發展方向,碳纖維葉片則可以解決風機大型化的尺寸和重量難題,提升風電整體經濟性,除此之外規模效應也可以有效降低風電成本。

“雙碳”目標下,氫能迎來新的機遇。制氫環節,電解水制氫是未來的發展方向;儲運氫環節,大規模液氫儲運有望實現民用化;加氫環節,政策補貼帶來的規模化是加氫站成本下降的關鍵性驅動因素;氫燃料電池整車環節,氫燃料電池系統和儲氫系統價格下降以及政策補貼發力是整車降本的主要驅動因素。

光伏產業降本提效路徑主要依靠電價下調和各環節技術變革。硅料環節的硅烷流化牀法生產顆粒硅,效率高,能耗低,二氧化碳排放少;硅片環節的單晶代替多晶,硅片大尺寸化和薄片化將會有效降低成本,提升效率;電池片環節的趨勢是N型電池替代P型電池,以PERT、TOPCon、HJT和IBCN為代表的的N型電池可以有效提高轉換效率;組件環節的半片和雙面組件技術可以有效提升組件功率。

風機大型化和規模效應降低風電成本。隨着風電成本大幅下降,風電進入平價時代,風電產業的降本提效路徑是風機大型化,風機大型化可以有效降低風電成本,提升風電整體經濟性,除此之外規模效應可以有效降低風電成本。

第四代核電站技術增強核能安全性,提升發電功率。第四代核電站技術增強核能安全性,提升發電功率。核電的應用和發展主要面臨“選址條件苛刻”、“核廢料處理困難”和“核泄漏風險難以規避”三大問題。針對這三個問題,各國開始探索第四代核電技術。第四代核電技術讓反應堆實現自我控制核泄漏,並選用氟化鹽等物質替代水,解決對水的依賴問題。在核廢料的處理上,第四代核電技術有希望實現廢料的循環利用,從而大大減少廢料的總量。