作者:姚旭陽

來源:汽車之心

趕在特斯拉電池技術日之前,比亞迪祭出了「刀片」電池。

刀片電池的發明專利,排名第一位的著作人是王傳福。從刀片電池體積能量密度達到了 330Wh/L,以及將首次搭載在漢 EV 上這一點,可以感受到其新電池技術的「殺氣」。

經過近幾年的市場教育,如今人們對純電動車的電池技術、續航里程和安全技術都有了初步認識。

車企想要獲得更多的市場,必須拿出更多的實力。比亞迪此時推出刀片電池這項新技術,或許意味着王傳福要賭一把大的。

1

刀片電池為何物?

一直以來,動力電池由電池單體(CELL)、電池模組(Battery Module)、電池包(Pack)三部分組成。

直到寧德時代推出 CTP 技術,去掉電池模組,直接將單體組裝為電池包,也即 CTP(cell to pack),由此大幅提升了電池的能量密度。

本質上,刀片電池和寧德時代的 CTP 技術路徑相似,均是通過去掉電池模組,再通過特定的包封裝技術,實現電池能量密度提升。

比亞迪的刀片電池是將單體拉長,做成「刀片」式的外形,再將多個長單體直接組裝為電池包。

比亞迪選擇磷酸鐵鋰電池產品來應用刀片電池的封裝技術。而寧德時代則是基於三元鋰單體完成封裝。

目前,比亞迪和寧德時代分別為刀片電池和 CTP 技術申請了專利。

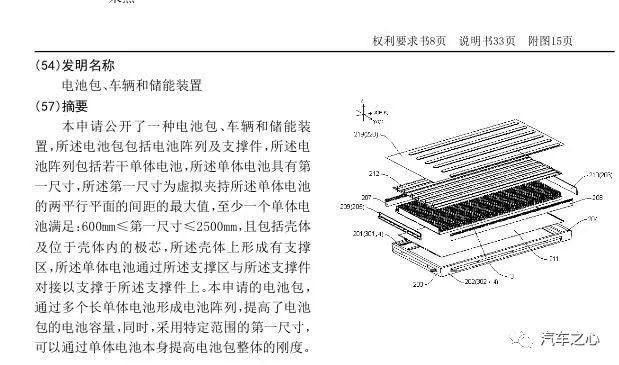

比亞迪的刀片電池專利文件這樣描述,「單體電池的第一尺寸大於等於 600mm,小於等於 2500mm。電池包通過多個長單體電池形成的電池陣列,提高了電池包的容量。同時採用特定範圍的的第一尺寸,可以通過單體電池本身提高電池包的整體剛度。」

研發刀片電池的目的是提升電池能量密度,最終增加電動車續航里程。

能量密度有質量能量密度、體積能量密度之分,分別指一定重量、空間裏能搭載多少容量的電池。

以單體的質量能量密度為例,現在行業內可實現的最大能量密度為 300 瓦時/公斤。

中國科學院院士、清華大學教授歐陽明高此前表示,「單體比能量提高到一定程度,鋰離子電池現有材料體系是有瓶頸的,要是把比能量做到足夠高的話,遇到安全瓶頸就要加附加裝置,並不是説不安全,一加裝置成本就上去了。」

比能量指的是單位重量或單位體積的能量。按照歐陽明高的説法,質量密度達到 300 瓦時/公斤後,如果再想突破,就要求材料技術和安全裝置同步跟進。

在這樣的背景下,改變單體形狀和電池包封裝形式,以嘗試做出更大的體積能量密度,就成了電池研發的另一個主要方向。

比亞迪刀片電池也正是基於這一考慮。

那麼,如何將這些刀片電池組裝成電池包,並滿足動力電池的安全要求呢?

有數據顯示,與比亞迪的歷史產品相比,刀片電池的單體電池長度增長了 800mm,厚度減少了 20mm。

這意味着,刀片電池將在工藝設計、生產製造、安全保障等方面面臨挑戰。

2

打造刀片電池

在 2020 年中國電動汽車百人會上,王傳福首次披露正在研發刀片電池,並稱這款電池的體積能量密度比傳統鐵鋰電池提升了 50%。

這是如何做到的?

總體來看,刀片電池的研發思路是,不改變單體正負極材料,僅改變單體形狀,再通過排布方式的重組,增加單體搭載量,從而實現整體能量密度的提升。

而傳統電池的製作工藝是,先將單體組裝到模組中,再將模組組裝成電池包。

在第一個環節,模組的空間利用率一般可以做到 80%,剩下的空間由模組的結構件等填充。

在第二個環節,由於要佈置 4-5 根用於支撐電池包結構的樑,來支撐電池包,再加上電池包的結構件,導致電池模組在電池包的空間利用率為 50%。

經過這兩個環節,電池包的空間利用率只能做到 40%。

刀片電池是這樣解決空間利用率的問題的:

它直接去除了模組和樑,採取了用單體組成電池包的方式,模組和樑所起到的固定和支撐功能,則由「刀片」式的單體電池去承擔,單體電池既是能量體,又是結構件。

再具體一些,就是將單體拉長,並固定在電池包的邊框上,這樣最終將電池包的空間利用率做到 60% 以上。

從 40% 到 60%,這就是此前王傳福所説的空間利用率提升了 50%。

這意味着,原來 400 公里續航的車,在搭載刀片電池之後,將能夠直接增加 200 公里續航。

比亞迪股份有限公司副總裁、弗迪電池有限公司董事長何龍透露,從 2005 年開始從事動力電池研發,2008 年開始實現動力電池量產,比亞迪擁有 100% 自主研發設計和生產能力,動力電池已經在全球累計交付了超 75 萬輛新能源車,以及超過 1GWh 的儲能電池。

至於刀片電池,目前多家車企均在和比亞迪探討合作方案。

唯一的問題是,如何做到從單體到電池包的高效集成,以及將複雜的工藝進行高效量產,並確保其安全性。換句話説,刀片電池的可行性和安全性是否足夠好。

3

如何確保安全?

實際上,未來如果比亞迪的刀片電池佔據主要市場份額,或許不是因為高於傳統電池的體積能量密度,而是安全性。

刀片電池如何保障安全性呢?

通過雙重防護措施確保電池的強度,第一重是電池單體的排布方式。

何龍用一根直尺來演示刀片電池的強度原理。一根直尺平放,很容易折斷,但如果立起來,則非常難折斷。

比亞迪的刀片電池便是利用這種原理,將單體電池拉長做薄,同時採用豎立排放的方式,將 100 塊單體組成一個電池包,從而為電池包帶來高強度。

第二重是防護,是借鑑蜂窩鋁板的原理,在 100 個單體組成的電池堆的上下兩面,粘貼了兩塊高強度的強度板,形成蜂窩鋁板結構。如此一來,既起到了固定單體的作用,又能從上下兩個方向保護單體。

值得一提的是,有了這些技術支撐,比亞迪將刀片電池的技術與磷酸鐵鋰電池進行了結合,磷酸鐵鋰材料具有很好的熱穩定性,其具有放熱啟動温度高、放熱慢、產熱少和不釋氧等特點。

配合刀片電池的封裝技術,便可以將安全性發揮到極致,同時彌補磷酸鐵鋰電池能量密度低的天然缺陷。

為了證明刀片電池的安全性,比亞迪直接用行業最嚴苛的針刺實驗進行證明。

眾所周知,做好一款動力電池產品,還需要經過振動試驗、模擬碰撞、擠壓和海水浸泡等一系列實驗。

其中,最難通過的是針刺實驗,因為由於碰撞、擠壓等造成的熱失控仍屬於概率事件,而針刺實驗是直接模擬電池內部短路,用鋼針刺穿電池極板造成電池短路,從而引發電池熱失控,進而測試電池的安全性能。

針刺實驗的大致方法是,將動力電池充滿電,用直徑為 5-8mm 的耐高温鋼針,以(25±5)mm/s 的速度,從垂直於電池極板的方向貫穿,貫穿位置宜靠近所刺面的幾何中心,鋼針停留在電池中,觀察 1 小時,不起火、不爆炸才算合格。

三元鋰電池針刺測試

磷酸鐵鋰塊狀電池針刺測試

比亞迪刀片電池針刺測試

比亞迪電池實驗室將刀片電池和普通磷酸鐵鋰電池放到一起進行鍼刺實驗,最終刀片電池的結果勝出。

實驗結果顯示刀片電池經過針刺可以保持在 30 - 60℃之間,屬於動力電池的安全運行範圍。

有了這些安全保障,比亞迪打出旗號,宣稱刀片電池將終結自燃,將「自燃」這個詞從新能源汽車的字典裏徹底抹掉。

比亞迪的刀片電池將首次搭載在漢 EV 上,電池系統能量密度為 140Wh/kg,有兩個續航版本,單電機版 NEDC 續航為 605km,雙電機版 NEDC 續航 550km。

這樣的續航水平,即使與三元鋰電池相比,也是頗具競爭力。

4

比亞迪動力電池研發之路

目前我們已經知道,刀片電池是弗迪動力電池公司的第一款產品,弗迪動力電池公司的前身是比亞迪鋰電池有限公司,成立於 1998 年。

2005 年,比亞迪開始涉足動力電池行業,最初研發的是磷酸鐵鋰電池。

自 2005 年推出旗下第一款磷酸鐵鋰動力電池,此後十多年間,比亞迪不斷優化磷酸鐵鋰技術,比如通過在磷酸鐵鋰電池中加入錳元素,來提升磷酸鐵鋰電池的能量密度等。

不過,雖然磷酸鐵鋰具備成本低、熱穩定性高等特點,但隨着市場對高續航里程電動車的需求,市場上開始研發能量密度可以做到更高的三元電池,後者並很快成為市場上乘用車搭載的主流動力電池。

2015 年 8 月,隨着工信部新一批節能與新能源汽車目錄公佈,搭載鎳鈷鋁酸鋰電池的比亞迪宋浮出水面。由於鎳鈷鋁酸鋰電池屬於三元電池的一種,外界開始關注到比亞迪向三元電池的轉型。

直到 2019 年,比亞迪動力電池裝機量累計為 10.757GWh,其中,三元電池裝機量為 7.97GWh,磷酸鐵鋰電池的裝機量為 2.77GWh,分別佔比為 74.16% 和 25.83%,磷酸鐵鋰電池佔比約為四分之一。

這裏插一個有趣的細節,雖然將磷酸鐵鋰電池轉為三元電池,比亞迪的銷量增勢並未受到影響。

2015 年,比亞迪新能源車銷量達到 6.17 萬輛,位居全球新能源車銷量第一。此後連續兩年,比亞迪的銷量穩居銷量榜首,年銷量分別為 10.01 萬輛、11.36 萬輛。

直到 2018 年,特斯拉 Model 3 銷量爆發,比亞迪才以 24.78 萬輛的成績位列第二。

這些車上搭載的動力電池,均由比亞迪自己供應。在新能源車銷量急速增長的同時,比亞迪的動力電池裝機量也在逐年攀升。

2017 年至 2019 年,比亞迪的年度動力電池裝機量依次為 5.66GWh、13.37GWh、10.757GWh。

雖然實現了電池路線的順利轉型,王傳福回憶轉型時卻並不甘心。

「幾年前三元電池和磷酸鐵鋰電池的路線之爭,曾以磷酸鐵鋰電池暫時偃旗息鼓而告一段落。比亞迪一直堅持磷酸鐵鋰電池是天生安全性高但能量密度相對較低,從而被能量密度高但天生熱穩定差的三元電池拋在身後。」王傳福説。

比亞迪將部分產能轉向三元電池後,一直毫不動搖地將安全放在首位,通過各種技術創新,不斷化解三元電池帶來的安全挑戰。

同時,鮮為人知的是,比亞迪從未放棄對磷酸鐵鋰電池的再研發。

轉折點發生在 2017 年。

當年 5 月,比亞迪宣佈將單獨拆分動力電池部門。目前,這一拆分動作目前已經完成,也就是最近剛剛成立的弗迪系,旗下包括「弗迪電池」、「弗迪動力」、「弗迪科技」、「弗迪視覺」和「弗迪模具」5 家公司。

將動力電池部門拆分出來,意味着比亞迪開始走向開放的道路。

很快,比亞迪的動力電池開始向外部車企供應。第一個客户是東風汽車,當時東風的兩款車型搭載了比亞迪磷酸鐵鋰電池。

2018 年 5 月,比亞迪和長安汽車達成戰略合作暨電池合資合作協議,並在此後進一步披露,兩家車企的電池合資公司將在重慶兩江新區落地。

在技術研發上,弗迪系也很快交出刀片電池這一硬核答案,並將其應用在磷酸鐵鋰電池上。可以合理推測,接下來將不止漢 EV 會搭載刀片電池,比亞迪的更多車上也將轉向採用磷酸鐵鋰電池。

值得注意的是,在採用磷酸鐵鋰電池這條路上,比亞迪並不孤單。

去年,媒體報道特斯拉將採用寧德時代的方形磷酸鐵鋰電池。多年前,寧德時代因為研發三元電池趕超了比亞迪。這一次,磷酸鐵鋰刀片電池會給雙方的競爭格局帶來什麼樣的影響,也將成為一大看點。

5

重塑電池格局

刀片電池的發明人除了有王傳福,其他發明人還有何龍(比亞迪公司副總裁)、孫華軍(比亞迪公司動力電池工廠廠長)、魯鵬和朱燕。

雖然魯鵬和朱燕沒有公開可見的頭銜,但魯鵬名字多次出現在比亞迪的電池專利申請人名單中:

專利公開號 CN207038668U,記錄的是魯鵬和其他四人發明的「一種電池殼體」;

專利公開號 CN206650127U,記錄的是魯鵬和其他四人發明了「一種單體電池、雙電池組及電池模組」;

專利公開號 CN208028142U,記錄的是魯鵬和其他三人發明了極柱、電池蓋板組件、單體電池、電池模組、動力電池及電動汽車。

除了魯鵬這個名字,專利申請公司多為比亞迪或其子公司。

上述專利可以説明三件事:

一是刀片電池是比亞迪動力電池團隊的又一創新;

二是專利範圍涉及動力電池的殼體、單體電池和模組,有的專利申請時間甚至可以追溯到 2012 年,可見比亞迪在動力電池研發上的投入之大;

最後,刀片電池之前,電池專利從沒有帶上王傳福的名字,這次將集團董事長作為第一發明人,可見刀片電池對於比亞迪的重要意義。

刀片電池本質上是一種電池包封裝技術。

現在,比亞迪將這項技術應用在了磷酸鐵鋰電池上面,而磷酸鐵鋰電池最近幾年一直被比亞迪置於相對靠後的位置,車輛更多搭載的是三元鋰電池。

所以,刀片電池的出現,一定程度上意味着比亞迪將重啟磷酸鐵鋰電池。

那麼,刀片電池的競爭力究竟如何?

據歐陽明高介紹,2019 年,我國動力電池成本大約 0.6 元—1 元/Wh,磷酸鐵鋰的成本約為 0.69 元/Wh 以下。

從這一點看,刀片電池的成本幾乎處於行業最低水平。通過高體積能量密度利用率實現較大的電池容量,再加上刀片電池的安全性,整體來看,與傳統動力電池相比,刀片電池無疑將具有很強的競爭力。

相信隨着刀片電池的入場,動力電池的格局或將受到很大沖擊。

值得注意的是,搭載「刀片」電池的車型仍屬於新能源補貼的對象。

在此前的一批新能源汽車推廣目錄中,比亞迪漢 EV(純電動)/DM(插電混動)版本赫然在列。

今年 3 月,比亞迪刀片電池已經在重慶工廠進行量產,搭載刀片電池的第一款車型比亞迪漢將在今年 6 月上市。

當王傳福親自掛帥出征,刀片電池能否殺出一片天地備受關注。