本文來自格隆匯專欄:半導體行業觀察,作者:穆梓

據台媒聯合報報道,台積電3納米制程今年8月將導入量產,但台積電為取得制霸權,防止英特爾殺出搶單,決定將3納米研發團隊轉戰1.4納米開發,並預定下個月鳴槍起跑,投入確認技術規格的第一階段(TV0)開發,這也為台積電準備跨足1納米世代,揭開歷史新頁。

報道進一步指出,台積電日前敲定於今年8月於竹科研發中心P8廠及南科18B的P5廠,南北同時啟動3納米量產後,接下來要在先進製程開發上壓制英特爾藉由2納米技術突破爭食蘋果新世代處理器的威脅,以持續在晶圓代工保持領先優勢。

考慮到三星和英特爾都對台積電嘴邊的蛋糕虎視眈眈。毫無疑問,又一輪芯片製程大賽即將打響。

台積電急了

在之前的財報會上,台積電聯席總裁魏哲家曾經表示,公司的2nm工藝正在研發當中,如按照初步規劃,試產將在2024年底,最快則將於2025年投入量產。但是,英特爾在更早之前曾經表示,公司將在今年下半年完成Intel 18A(約為1.8nm )的芯片設計,並將原定的量產時間從之前的2025年提前到2024年。由此,我們可以看到台積電擔憂的來源。

另一個方面,對工藝製程有了解的讀者應該知道,今年下半年開戰的3nm工藝推進到現在,其實基本面已經定了。因為三大廠商(台積電、英特爾和三星)的工藝進度,甚至客户在目前看來都初步確定,且短期有太大的變化的可能性比較小。

但在3nm後的技術節點,則又有新的不確定性。

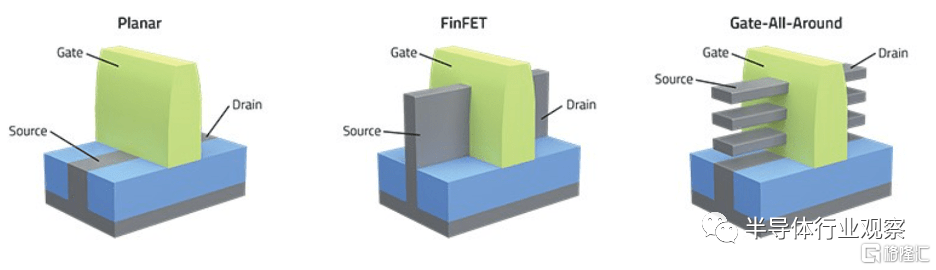

眾所周知,自2011年英特爾發佈22nm工藝以來,包括Intel、台積電、三星、格芯和中芯國際都幾乎在所有的先進工藝邏輯芯片上使用FinFET晶體管制造。和以前的平面晶體管溝道是水平的不一樣。在 FinFET 中,溝道是垂直的,柵極環繞在溝道周圍,能從溝道的三個側面提供出色的控制。

正因為這種不同尋常的設計,FinFET在應用中帶來了更多的優勢。例如對於給定的晶體管佔位面積有更高的驅動電流、更高的速度和更低的泄漏,這使其能夠具備更低的功耗、無隨機摻雜劑波動,使得晶體管具有更好的遷移率和縮放比例。藉助這個創新的晶體管設計,芯片製造工藝演進到了今年下半年面世的3nm。因為除了三星以外,其他晶圓代工廠在這個節點依然使用的是FinFET。

平面晶體管、FinFET晶體管和GAA晶體管

然而,到了3nm以後的工藝,FinFET的歷史使命就已經完成了,這就驅使所有晶圓代工廠就不得不探索新的製造方法,如三星在3nm上應用的GAA(Gate All Around)晶體管就是當中一個選擇。和當初從平面往立體轉一樣,新的晶體管也會給開發者提出新挑戰。需要提示一下的是,三星在3nm就用上了這種新型晶體管,而英特爾也披露了不少關於他們新晶體管的信息,他們更是把Intel 18A看作超越台積電的關鍵技術。再加上,近日日經新聞報道,美國和日本正計劃在2nm芯片上合作。考慮到日本在設備上的領先、當前的芯片本地製造趨勢、美國IBM過往在先進工藝上的輝煌歷史、熱潮他們也於一年前推出2nm芯片等多種因素。

這就讓在新工藝保密工作做得非常之好的台積電急了。

GAA沒那麼簡單

如上所説,GAA晶體管是行業必然的發展趨勢,而納米片就是GAA晶體管的首個選擇。

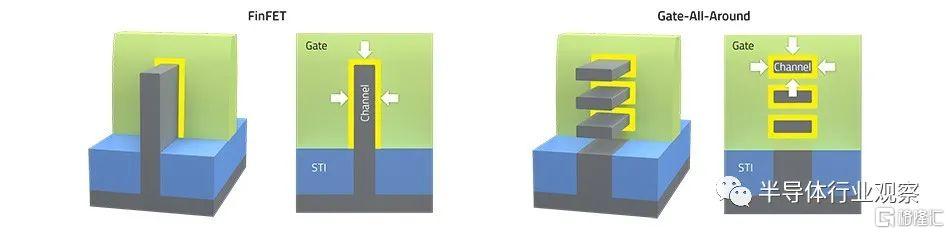

所謂納米片,從構造上看,納米片FET是一種旋轉90度的finFET,這就讓其可以產生水平堆疊的fin,而每個fin中間都有垂直柵極材料,且每個fin都是一個溝道。

Lam Research在其2020年的一篇博客中介紹道,早期的GAA設備將使用垂直堆疊的納米片。它們由單獨的水平片構成,四周都被門材料包圍。這提供了相對於finFET改進的通道控制。與更高電流需要多個並排fin的FinFET不同,GAA 晶體管的載流能力通過垂直堆疊幾個納米片來增加,柵極材料包裹在通道周圍。納米片的尺寸可以縮放,以便晶體管的尺寸可以滿足所需的特定性能。

該篇博客文章進一步指出,納米片在概念上可能很簡單,但它們對製造提出了新的挑戰。其中一些挑戰圍繞着製造結構,其他涉及實現 PPAC 擴展目標所需的新材料。

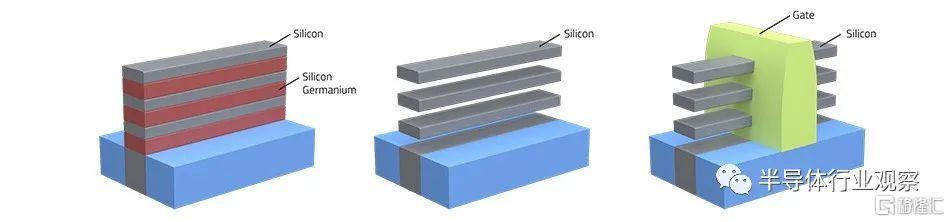

如圖所示,GAA晶體管是通過首先生長交替的Si和SiGe外延層的超晶格來製造的,這些外延層構成了納米片的基礎。而其關鍵步驟則包括沉積內部電介質間隔物以保護源極/漏極區域並定義柵極寬度,以及用於去除犧牲層(sacrificial layer)的溝道釋放蝕刻。去除犧牲層後留下的空間需要用柵極電介質和金屬填充,包括納米片之間。因為柵極金屬很可能會引入新材料,為此一些製造商正在評估鈷,釕、鉬、鎳和各種合金。

在semiengineering的報道中,他們也揭露了製造納米片FET帶來的重大挑戰。

首先在流程中,外延工具在襯底上沉積超薄、交替的SiGe和硅層,形成超晶格結構。這種結構可能具有三層、五層或更多層的每種材料;其次,微小的垂直fin在超晶格結構中被圖案化和蝕刻。然後,形成內間隔物。在間隔蝕刻中,超晶格結構中的SiGe層的外部部分被凹陷,然後用介電材料填充;第三,形成源極/漏極。然後,去除超晶格結構中的SiGe層,留下構成通道的硅基層或片;最後,通過沉積高k電介質和金屬柵極材料形成柵極。

”以上每一步都是一個挑戰。與所有工藝一樣,目標是開發沒有缺陷的芯片。這需要在晶圓廠中採用完善的工藝控制策略。”semiengineering的記者在文章中強調。(關於納米片製造,請參考半導體行業觀察的文章《FinFET的繼任者:納米片該如何製造?》)

台積電製造集成經理在今年二月接受IEEE採訪的時候就首先強調,我們正在接近原子尺度。然後他繼續説:“以前,我們可以通過微調工藝來實現下一代節點,但現在每一代我們都必須在晶體管架構、材料、工藝和工具方面找到新的方法。在過去,這幾乎是一種主要的光學縮小,但這不再是一個簡單的技巧。”

Lam Research方面則表示,GAA晶體管將成為FinFET的繼任者,而納米片將演變為納米線。這些GAA結構應該貫穿當前路線圖上的高級流程節點。

三巨頭各出奇招

正因為新技術擁有如此大的的挑戰,因此三巨頭都在夜以繼日地攻克新制造工藝,他們也都先後披露了其面向未來新技術上面做得一些佈局。

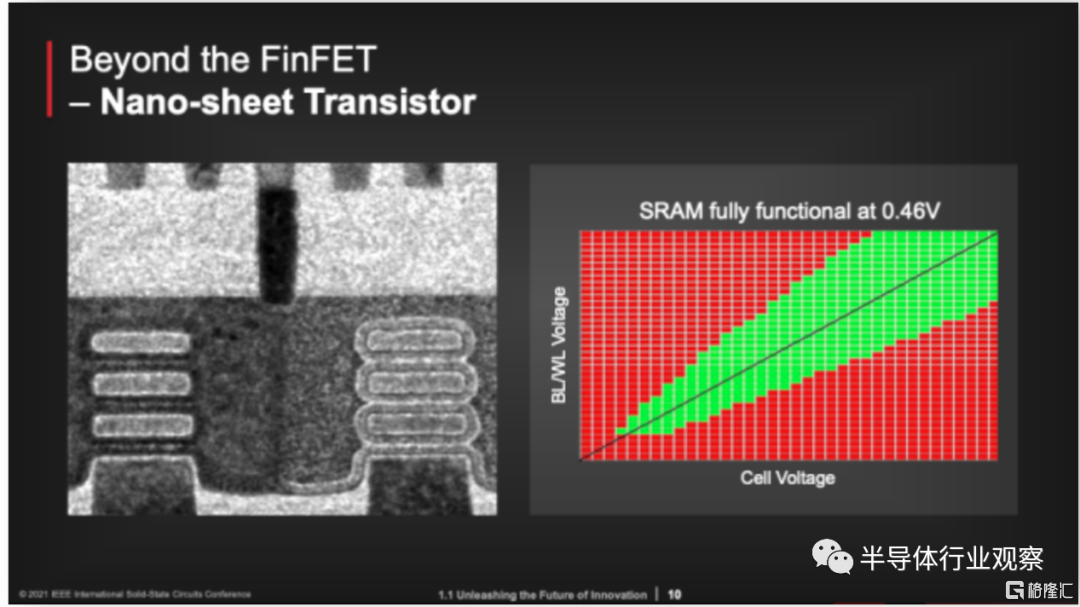

首先看比較“急”的台積電。在ISSCC 2021上,台積電董事長劉德音做了一個演講,在演講中他大概介紹了一下台積電的納米片技術。劉德音指出,這些新器件的漏極引起的勢壘降低和亞閾值擺動更小。而根據報道,使用TSMC的下一代平台降低了SRAM的電源電壓,讓其可以在0.46V下提供可靠的緩存操作。而隨着對片上高速緩存的需求不斷增加,電壓低於半伏肯定會改善芯片功率預算。

雖然台積電在研討會上沒有太多披露,但據一些分析師分析,台積電展示的數據來自32 MB SRAM,但沒有給出其他技術細節。他們大膽猜測其M0間距為28 nm,這就像在 5N 工藝中一樣,這是納米片的寬度約為35 nm,厚度約為6 nm。正是這樣的設計為其提供了240–250 nm的溝道寬度,或相當於當前鰭片高度的2+鰭片晶體管。

semiwiki在一篇文章介紹,台積電研發組的Jin Cai在去年的VLSI研討會上開展了一場名為“下一個十年的 CMOS 器件技術”的討論。在演講中,他透露了台積電主動工藝研發的三個領域,講述獲得更優化納米片特性的方法:分別是增加pFET的SiGe化學計量、優化寄生Cgs/Cgd電容、處理底部納米片的“mesa””泄漏。(具體參考文章《台積電談2nm的實現方式》)。

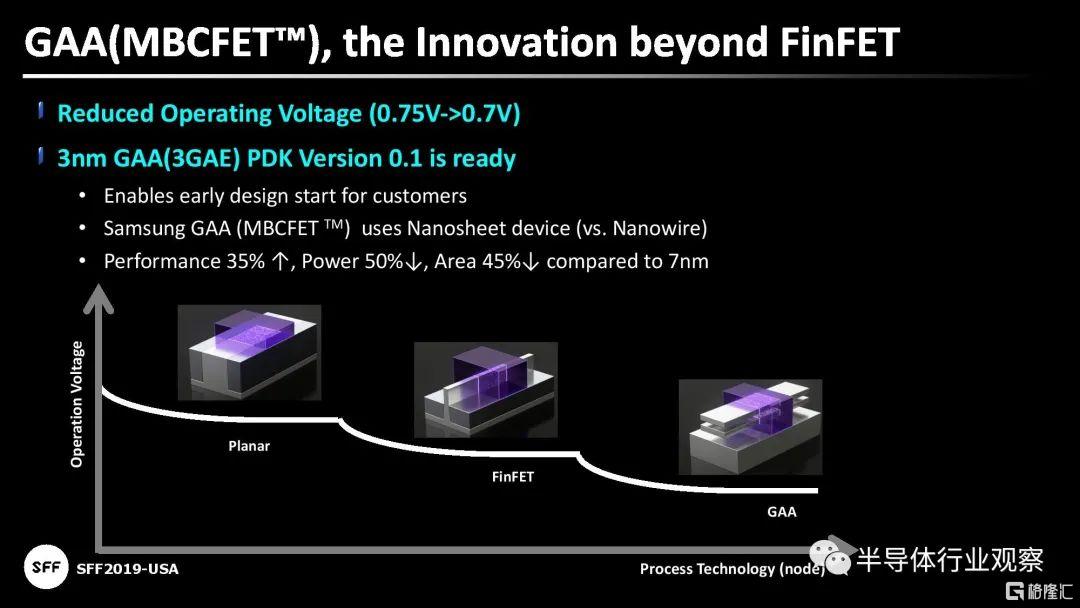

接下來,我們看一下領先一步的三星。因為他在今年下半年就帶來公司的GAA晶體管制造工藝,也就是三星在3nm使用的MBCFET(multi-bridge channel FET)製造工藝。

三星官方文件表示,典型的 GAA 晶體管採用細長納米線的形式. 然而,溝道需要儘可能寬以允許大量電流流過它,並且納米線的小直徑使得難以獲得這種更高的電流。為了克服這個問題,三星創造了他們專有的MBCFET(多橋通道場效應晶體管)並申請了專利。在三星看來,這是GAA晶體管的優化版本。通過將導線形成的溝道結構對齊為二維納米片來增加與柵極接觸的面積,MBCFET能夠實現更簡單的器件集成以及增加電流。在三星看來,公司的MBCFET是一種具有競爭力的晶體管結構,因為它不僅包括通過GAA結構減輕短溝道效應的方法,而且還通過擴大溝道面積來提高性能。

最後,再看一下英特爾的GAA晶體管RibbonFET

據介紹,RibbonFET 器件能夠將溝道從基底材料上抬高,形成進入一塊柵極材料的溝道線。由於溝道線的形狀像帶狀,所以新的FET技術被稱為 RibbonFET,而柵極完全圍繞通道。這種獨特的設計顯着提高了晶體管的靜電特性,並減小了相同節點技術的晶體管尺寸。但這並不是英特爾所做的唯一技術改進;他們還開發了一種新的電源路由技術,稱為PowerVia。傳統的半導體具有形成晶體管的平面半導體,然後添加導線層以提供電源和信號。混合電源和信號會帶來路由挑戰,並降低最終設備的整體效率。

而英特爾新宣佈的PowerVia,能將晶體管的電源連接移動到芯片的底部。簡而言之,PowerVia的引入相當於PCB從單面層轉移到雙面層。讓電源線和信號線可以分開,使兩層都更加高效。

總結

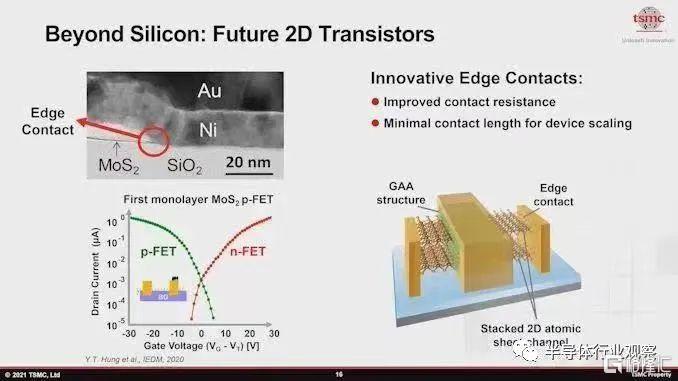

由上可見,無論是台積電、三星還是英特爾,他們其實都已經為GAA做好了充分準備,迎接下一個節點的到來。與此同時,他們還在繼續研發面向未來的工藝,讓芯片的性能提升擁有更多的選擇。如二維材料就是包括台積電在內的晶圓廠的一個努力方向。

據相關研究人員稱,二維半導體有望解決大尺寸晶體管中的通道控制問題:減小器件尺寸也會減小溝道長度。界面缺陷(由於晶體管柵極溝道的小尺寸)導致載流子遷移率下降。而MoS2等過渡金屬二硫化物 (TMD) 就是亞10nm溝道晶體管的首選材料,因為它們在極薄的厚度下具有高遷移率。

在去年年中,台積電更是公佈,公司與麻省理工學院(MIT)共同發表研究,首度提出利用「半金屬鉍」(Bi)作為二維材料的接觸電極,可大幅降低電阻並提高電流,使其效能幾與硅一致,有助實現未來半導體1納米的挑戰。

除了這些晶圓製造龍頭外,IMEC等研究機構在為未來的芯片實現提出了很多方案和改進方式。芯片製造的未來,依然可期。